Паровые котлы вертикальные

Белгородским заводом энергетического машиностроения (БЗЭМ) выпускаются паровые котлы вертикальные в большом числе модификаций для сжигания твердого, жидкого и газообразного топлива в камерных топках. Это парогенераторы производительностью от 20 до 75 т/ч с давлением пара от 1,37 до 3,92 МПа и перегревом пара до 250 до 440 °С.

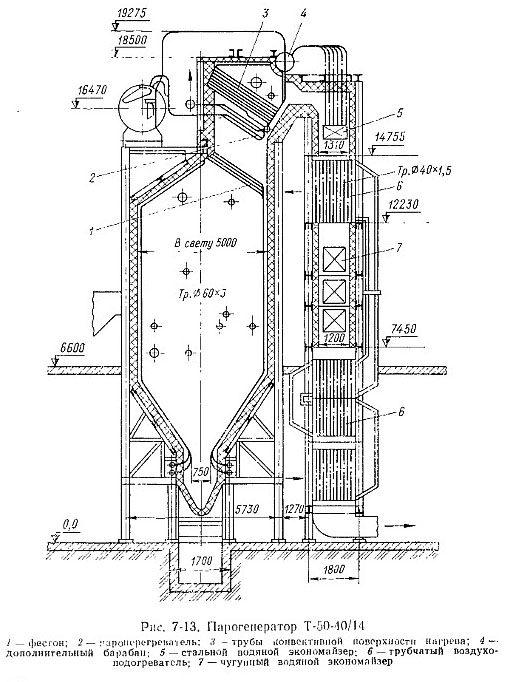

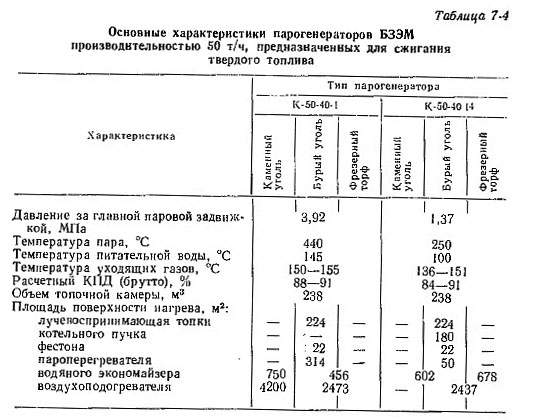

На рис. 7-13 показан парогенератор Т-50-40/14, являющийся представителем унифицированной серии пылеугольных агрегатов производительностью 50 т/ч.Паровые котлы вертикальные серии унифицированы по барабану, топочным камерам, воздухоподогревателю. Парогенератор предназначен для получения насыщенного пара давлением 1,37 МПа или перегретого пара такого же давления с температурой 250 °С. Паровые котлы вертикальные этой серии изготовляются из отдельных транспортабельных блоков, которые собираются при монтаже. В парогенераторах в зависимости от заказа могут сжигаться каменные (К-50-40/14) и бурые (Б-50- 40/14) угли или фрезерный торф (Т-50-40/14). В зависимости от вида топлива парогенераторы оборудуются различными системами пылеприготовления и горелками.

Паровые котлы вертикальные, поставляемые на давление 1,37 МПа, могут быть переведены на давление 3,92 МПа при замене барабана с конвективным пучком и чугунного экономайзера. Кроме того, завод выпускает Паровые котлы вертикальные этой же серии К-50-40-1, предназначенные для получения перегретого пара давлением МПа и температурой 440 °С.

Паровые котлы вертикальные имеют вертикальную ориентацию и П-образную компоновку поверхностей нагрева. Топочная камера полностью экранирована. Непосредственно за фестоном расположен небольшой пароперегреватель с поверхностью нагрева 50 м2. Конвективная поверхность нагрева составляет 180 м2 и расположена в поворотной камере. Основные технические характеристики парогенераторов приведены в табл. 7-4.

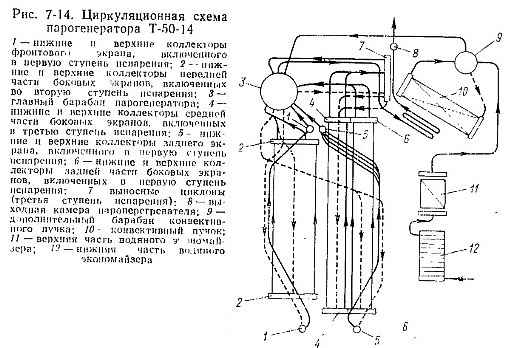

Циркуляционная схема парогенератора показана на рис. 7-14. Питательная вода поступает в нижнюю часть водяного экономайзера, затем в его верхнюю часть и в барабан конвективного пучка. Конвективный пучок выполнен из наклонных труб, соединенных с предвключенным барабаном, и представляет собой самостоятельный циркуляционный контур. Из предвключенного барабана пароводяная эмульсия поступает в основной барабан. Основной барабан объединяет восемь самостоятельных циркуляционных контуров. Каждый экран, расположенный на боковой стене топки, состоит из трех контуров (два боковых экрана - всего шесть циркуляционных контуров), задний и фронтовой экраны выведены в самостоятельные контуры.

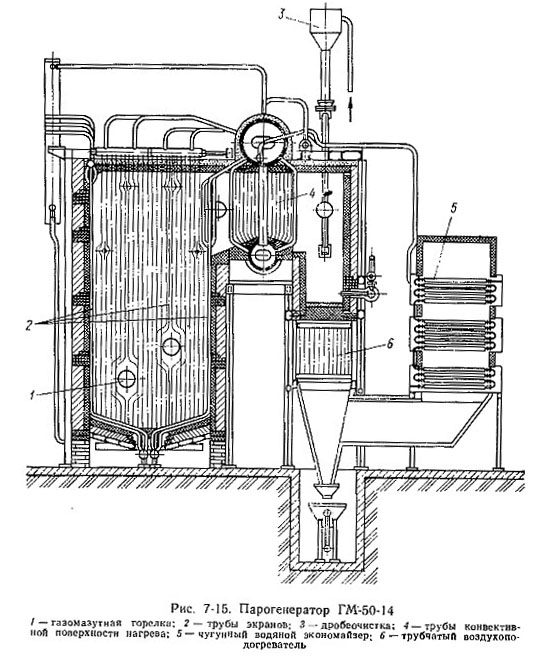

На рис. 7-15 показан парогенератор типа ГМ-50-14, предназначенный для сжигания природного газа и мазута. Производительность парогенератора 50 т/ч при давлении пара 1,37 МПа. Парогенератор двухбарабанный, поставляется БЗЭМ блоками, имеет вертикальную ориентацию и П-образную компоновку поверхностей нагрева. Топочная камера полностью экранирована. При этом двускатный под образован трубами заднего и фронтового экранов. В верхней части топки трубы заднего экрана образуют фестон, состоящий из трех рядов.

Верхний и нижний барабаны соединены трубами, образующими конвективную часть поверхности нагрева парогенератора. Газомазутные горелки установлены на боковых стенах топки по две с каждой стороны. Перегрев пара осуществляется в горизонтальном пароперегревателе, расположенном после конвективного пучка. После пароперегревателя установлен воздухоподогреватель и в подъемной шахте водяной экономайзер.

Экранные поверхности нагрева парогенератора разделены на восемь самостоятельных циркуляционных контуров. Циркуляционный контур конвективной поверхности нагрева состоит из опускных обогреваемых труб, расположенных в середине пучка и опускных труб, вынесенных из обогрева продуктами сгорания и расположенных с торцевой стороны барабанов.

Паровые котлы вертикальные других модификаций и производительности, выпускаемые БЗЭМ для сжигания природного газа и мазута, принципиально мало отличаются от описанного парогенератора. Это агрегаты вертикально-водотрубные, одно- и двухбарабанные с естественной циркуляцией и П-образной компоновкой поверхностей нагрева. Парогенераторы БЗЭМ надежны в эксплуатации и удобны при производстве различных ремонтных работ. В то же время они полностью не отвечают современным требованиям, поскольку поставляются довольно мелкими блоками, что увеличивает сроки их монтажа (продолжительность монтажа доходит до 18 мес.); имеют недостаточную плотность газоходов (присосы воздуха в газоходы составляют 0,35-0,4); отличаются большим расходом металла на единицу паропроизводительности (до 3,5 т/т) и недостаточным уровнем автоматизации.

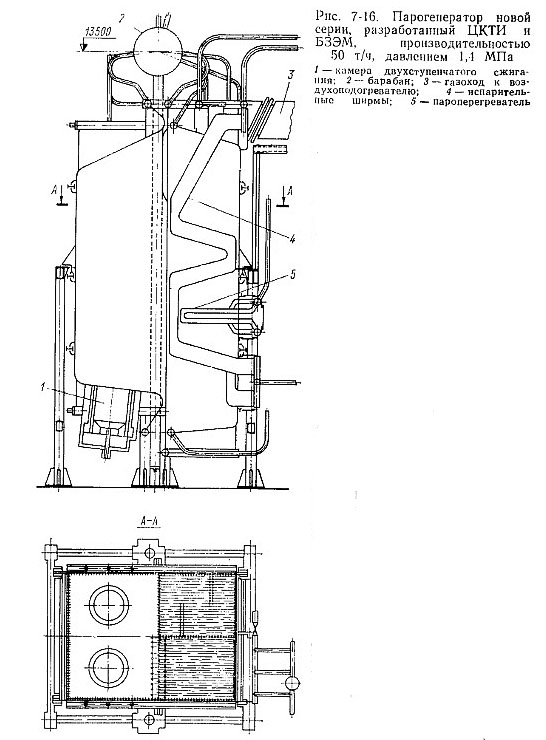

В связи с указанными недостатками выпускаемых парогенераторов для сжигания природного газа и мазута ЦКТИ совместно с БЗЭМ разработана новая серия парогенераторов производительностью от 35 до 75 т/ч с давлением 1,37 и МПа в газоплотном исполнении. На рис. 7-16 показан один из парогенераторов новой серии производительностью 50 т/ч, вырабатывающий пар с давлением 1,4 МПа при температуре 250 °С.

При разработке серии парогенераторов учитывались следующие требования: необходимость повышения эксплуатационных КПД, повышения блочности и степени заводской готовности, снижения массы и габаритов агрегатов. При разработке топочных устройств парогенераторов учитывались следующие требования: снижение максимальных тепловых потоков до значений, обеспечивающих надежную работу экранных поверхностей нагрева; снижение концентраций вредных

веществ в уходящих газах; обеспечение высокоэффективного сжигания топлива; удобство автоматизации; простота и технологичность конструкции.

Паровые котлы вертикальные серии однобарабанные с естественной циркуляцией, предназначены для работы под наддувом. Продукты сгорания омывают поверхности нагрева за четыре хода с разворотом в двух взаимно перпендикулярных плоскостях. Парогенераторы производительностью 35 т/ч состоят из пяти, а производительностью 50 т/ч - из семи транспортабельных блоков. Масса блока не превышает 30 т.

Развитие серии по производительности осуществляется за счет ширины котельной ячейки. Так, например, в парогенераторах производительностью 50 и 75 т/ч топочная камера разделена на два отдельно транспортируемых блока. Для всех парогенераторов серии отметка барабана одинакова и составляет 13 500 мм. Парогенераторы на давление 3,92 МПа отличаются толщиной стенки барабана, которая равна 36 мм против 20 мм для парогенераторов низкого давления. Кроме того, парогенераторы с давлением 3,92 МПа имеют во втором опускном газоходе две ступени пароперегревателя вместо испарительных ширм, установленных в парогенераторах низкого давления.

Топочные камеры, воздухоподогреватели, ограждающие поверхности и т. д. для парогенераторов одинаковой производительности независимо от давления остаются неизменными. Экраны топочной камеры парогенераторов выполнены из мембранных панелей, сваренных из труб диаметром 57x5 мм. Для парогенераторов серии применено топочное устройство с предтопком для предварительной газификации.

Удельная нагрузка топочного объема парогенераторов серии составляет 500-680 кВт/м2. Расчетная температура продуктов сгорания на выходе из топки у парогенераторов с давлением 3,92 МПа составляет 1180-1250 °С, а у парогенераторов низкого давления 1130-1250 °С.

В парогенераторах низкого давления в опускном газоходе установлены испарительные ширмы и однопетлевой пароперегреватель. Ширмы выполнены из труб диаметром 38X3 мм с шагом в поперечном направлении S1 = 1.50 мм и включены в контур естественной циркуляции.

В подъемном газоходе размещен стальной водяной экономайзер, состоящий из трех пакетов. Змеевики экономайзера выполнены из труб диаметром 28x3 мм и расположены в коридорном порядке. Продукты сгорания из водяного экономайзера направляются в трубчатый воздухоподогреватель (на рис. 7-16 не показан), расположенный в опускном газоходе. Воздухоподогреватель парогенераторов серия выполнен из труб диаметром 40X1,6 мм, расположенных в шахматном порядке. Воздухоподогреватель состоит из двух кубов и омывается воздухом в два хода.

Паровые котлы вертикальные серии имеют двухступенчатое испарение, что обеспечивает получение пара удовлетворительного качества при небольшой продувке.

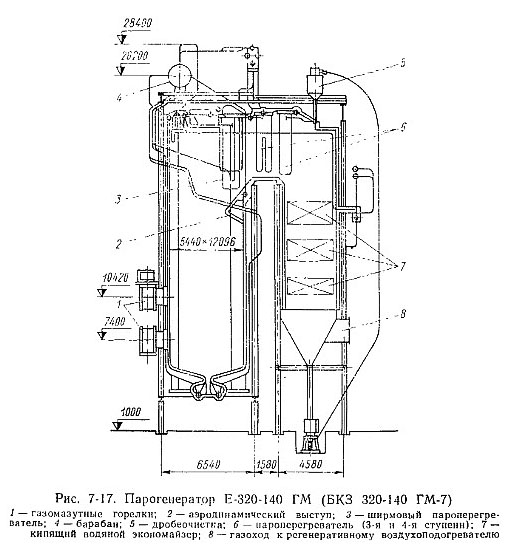

На рис. 7-17 показан энергетический парогенератор Е-320-140ГМ (заводское обозначение БКЗ 320-140 ГМ-7), выпускаемый ПО «Сибэнергомаш». Котлоагрегат предназначен для сжигания газа и мазута. Паропроизводительность котла 320 т/ч, давление пара на выходе из пароперегревателя 14 МПа, температура перегретого пара 560 °С.

Котел вертикально-водотрубный, однобарабанный, с естественной циркуляцией, П-образной компоновки. Топочная камера призматическая, в плане имеет вид прямоугольника с размерами по осям труб 5,44X12,1 м. Стены топочной камеры полностью экранированы трубами наружным диаметром 60 мм с шагом 64 мм. Под топки образован трубами фронтового и заднего экранов и имеет наклон 15° к горизонтали. Для лучшего перемешивания продуктов сгорания в верхней части топки имеется выступ, образованный трубами заднего экрана. На фронтовой стене установлено в два яруса шесть газомазутных горелок.

Экраны топочной камеры разделены на 16 самостоятельных циркуляционных контуров. Схема испарения - двухступенчатая, с промывкой пара питательной водой. Первая ступень испарения (чистовой отсек) включена непосредственно в барабан котла и представляет собой сочетание циклонов и паропромывочных устройств. Вторая ступень испарения (солевой отсек) организована в контурах циркуляции, включенных на выносные циклоны.

Пароперегреватель радиационно-конвективный. Радиационная часть выполнена в виде ширмовых поверхностей нагрева, расположенных в верхней части топки. Конвективная часть выполнена из змеевиков, расположенных в горизонтальном и опускном газоходах. Наружный диаметр труб пароперегревателя 32 мм. Регулирование температуры перегретого пара осуществляется впрыском собственного конденсата, получаемого в специальной установке, расположенной в пределах котлоагрегата.

В опускном газоходе установлен кипящий водяной экономайзер, выполненный из стальных труб наружным диаметром 32 мм. Температура питательной воды на входе в водяной экономайзер 230 °С.

Подогрев воздуха, необходимого для горения, производится в регенеративном воздухоподогревателе (на рис. 7-17 не показан), вынесенном за пределы котла. Очистка поверхностей нагрева котла, расположенных в опускном газоходе, производится дробью, подаваемой дробеочистительной установкой. Очистка воздухоподогревателя от загрязнений осуществляется паром, подаваемым обдувочными аппаратами.

Обмуровка котла представляет собой натрубную изоляцию из вулканитовых плит или из асбоперлитовой напыляемой массы. Огнеупорные материалы применены только на стенах конвективного газохода (шамотная натрубная кладка), в амбразурах и в местах установки гарнитуры. Поставка котлоагрегата заводом осуществляется транспортабельными блоками.

Гарантийный КПД (брутто) котлоагрегата при сжигании газа 92,5%, при сжигании мазута 91,5%. Температура уходящих газов при сжигании природного газа 118 °С, а при сжигании мазута 152 °С.