Хранение и подача топлива

Твердое топливо доставляют на хранение в котельную или непосредственно из разрабатываемых месторождений или с базисных складов. Если базисные склады расположены на расстоянии не далее чем 50 км от котельных, то при последних организуют расходные или резервные склады топлива.

Расходные склады рассчитывают на хранение топлива не более чем на двухнедельный запас, а резервные - на хранение топлива до 1- месячного запаса. Резервные склады топлива выполняют открытыми, расходные же склады (в зависимости от их месторасположения) могут выполняться как открытыми, так и закрытыми. При расположении котельных на территории жилых застроек устраивать открытые склады топлива нельзя. Емкость закрытых расходных складов предусматривают в пределах 1-5-суточного расхода.

Хранение твердого топлива, доставляемого на склады, размещают в штабеля, размеры которых не ограничиваются. При складировании топлив, подверженных самовозгоранию (бурый уголь, фрезерный торф), его обязательно послойно укатывают и уплотняют. Запас топлива, находящийся на складе, освежают не реже двух раз в год, т. е. заменяют новым.

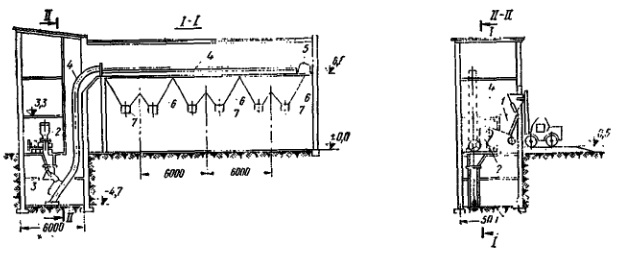

Рис. IX.I. Схема генерального плана при доставке твердого топлива автосамосвалами

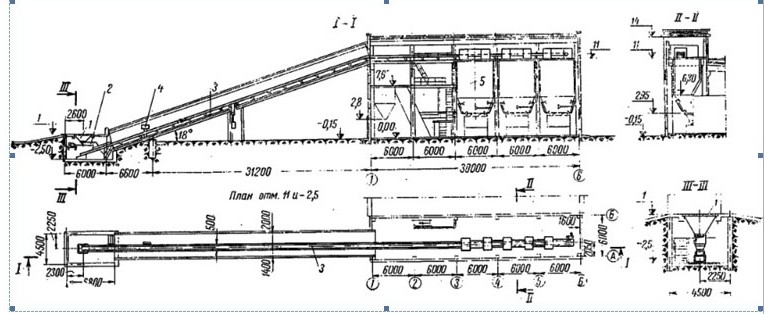

Рис IX.2. Схема генерального плана при доставке твердого топлива железнодорожным транспортом

При доставке топлива по железнодорожным путям наиболее просто для приема и разгрузки использовать разгрузочные эстакады высотой 1,5-5 м. Штабелирование и подача топлива в приемные бункера и в этом случае осуществляют или бульдозерами, или автопогрузчиками.

На рис. IX.2 показана одна из схем топливного хозяйства для котельной, оборудованной тремя котлами ДКВР-20-13, при сжигании рядовых бурых углей в количестве l/l т/ч. Емкость склада составляет 4400 т и рассчитана примерно на двухнедельный запас. По этой схеме доставляемое по железнодорожным путям топливо разгружается на эстакаде 1. Разгрузка штабелей 2 и подача топлива в приемный бункер 3 осуществляется бульдозерами. Из приемного бункера по наклонному конвейеру 4 топливо попадает в дробильное отделение 5, а затем по следующему наклонному конвейеру 6 .в приемные бункера котельной 7.

Центральный узел дробления представляет собой отдельно расположенный комплекс и предназначен для дробления рядовых каменных и бурых углей. Для перемещения топлива со складов и внутри котельных используют ленточные, скребковые и винтовые конвейеры, ковшовые элеваторы, скиповые подъемники и электротельферы с кошками. Если топливо загружается в топки котлов с того же уровня, на котором расположен склад, и расход топлива не превышает 1-500 кг/ч, то подавать топливо,в котельную в виде исключения можно вручную в безрельсовых или рельсовых вагонетках.

Ниже приведены некоторые схемы топливоподачи, применяемые в настоящее время в типовом проектировании.

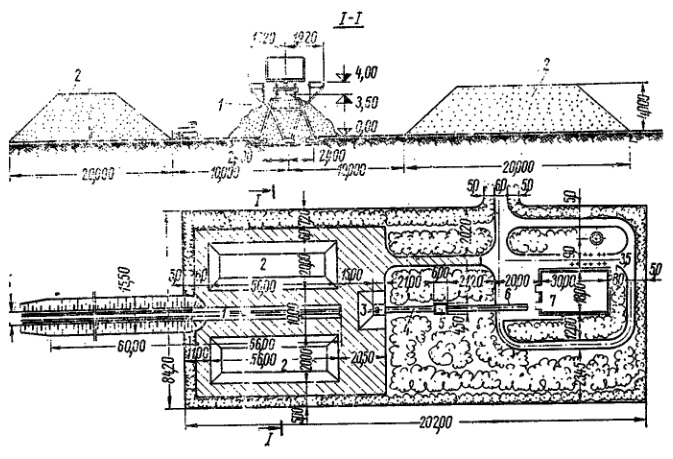

На рис. IX.3 дана схема - подача топлива внутри котельной, соответствующая схеме складского хозяйства, показанной на рис. IX. 1. Из приемного бункера 1, расположенного непосредственно в здании котельной, топливо попадает на угледробилку 2, а из нее ссыпается в ковш 3 вертикально-горизонтального подъемника 4 системы инж. Шевьева. Ковшом, перемещаемым по специальным направляющим лебедкой 5, уголь подается в бункера 6 при котлах, а из них по течкам 7 к механическим забрасывателям топок. Максимальная высота подъема рекомендуется не более 12 м. Горизонтальный ход тележки зависит от количества котлов.

Рис. IX.3. Подача топлива с помощью вертикально-горизонтального подъемника системы Шевьева

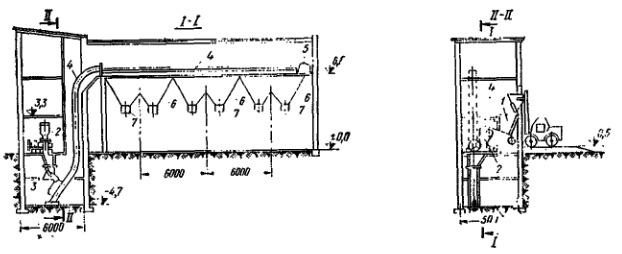

Рис. IX.4. Подача топлива в котельную с помощью ленточного конвейера

Рис. IX.5. Подача топлива сортированного и дробленого угля

Подъемник можно использовать для транспортирования любых топлив с насыпным весом до 1 т/м3 и размерами кусков до 200 мм. Подъемники с ковшами емкостью 0,5 и 0,75 м3 серийно изготовляет Миллеровский завод подъемно-транспортного оборудования.

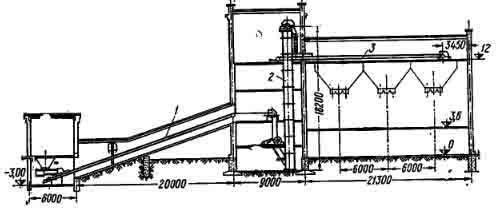

На рис. IX.4 приведена схема - подача топлива в котельной и на складское хозяйство, изображена на рис. IX.2. Из приемного бункера 1 с помощью ленточного конвейера 2 топливо поступает на угледробилку 3, предварительно пройдя под подвешенным электромагнитным сепаратором 4. Далее по ленточному транспортеру 5 топливо поступает в бункера котлов.

При использовании сортированных и дробленых углей тракт топливоподачи упрощают, ликвидируют узел дробления. Схема подобной топливоподачи показана на рис. IX.5. Из приемного бункера 1 качающимся питателем 2 топливо подается на наклонно-горизонтальный ленточный конвейер 3, пройдя автоматические ленточные весы 4, топливо подается в бункера котлов 5.

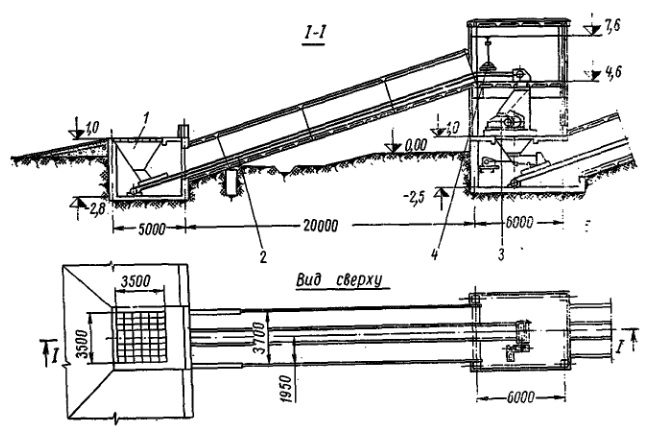

Рис. IX.6. Схема топливоподачи с наклонным и горизонтальным ленточными конвейерами и цепным элеватором

Во всех приведенных схемах емкость индивидуальных бункеров при котлах рассчитывают в зависимости от рода сжигаемого топлива и рекомендуют для высокосортного топлива в пределах 12-18-часового расхода, а для низкосортного - в пределах 6 - 8, но не более 10-часового расхода топлива.

Сооружение индивидуальных бункеров при котлах надежно обеспечивает систему топливоподачи, сокращает время использования механизмов, однако в значительной степени усложняет и удорожает здание котельной. ЦКТИ им. Ползунов а совместно с трестом Союзпроммеханизация вместо емких индивидуальных бункеров разработали центральную емкость в виде силосной башни, располагаемой вне пределов здания котельной. Емкость такого силоса-бункера рассчитана на 1-5-суточный запас топшва по максимальному расходу котельной. При этом емкость бункеров при котлах снижают до емкости приемных устройств. Это позволяет выполнять здания котельных более простыми, одноэтажными, из стандартных строительных элементов.

На рис. IX.7 приведена схема топливоподачи с центральным бункером-силосом к котельной, оборудованной тремя котлами ДКВР-20-13. Топливо (дробленый или .сортированный каменный уголь или антрацит) из приемного устройства с помощью качающегося питателя 1 поступает «а элеватор 2, а затем по течке 3 в силосный бункер 4 емкостью 170 т. Из бункера дисковым питателем 5 топливо подается на ленточный конвейер 6 я далее к приемным бункерам котлов 7 емкостью до 15 т каждый. Для бурых углей устанавливают два элеватора. Силосный бункер (а также и индивидуальные бункера) снабжается системой пневмообрушения 8. На тракте ленточного конвейера устанавливают автоматические ленточные весы 9.