Шлакозолоудаление

В промышленных и отопительных котельных, работающих па твердом топливе, шлакозолоудаление должно обеспечивать надежное удаление шлаков и золы, безопасные условия для обслуживающего персонала, защиту окружающей среды от загрязнения. В соответствии с требованием СНиП П-35-76 при общем выходе шлаков и золы более 150 кг/ч для их удаления должны применяться механическое, пневматическое и гидравлическое системы шлакозолоудаления.

Для механических систем периодического транспортирования рекомендуется применять скреперные установки, скиповые и другие подъемники. При использовании скреперных установок рекомендуется, как правило, применять мокрое шлакозолоудаление.

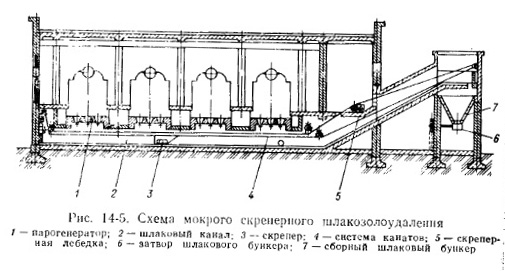

На рис. 14-5 показана схема мокрого скреперного шлакозолоудаления. При этой схеме под топками парогенераторов или водогрейных котлов устраивают железобетонный скреперный канал, заполненный водой до уровня, обеспечивающего устранение присосов воздуха в топку. Выгружаемый из топки шлак попадает в воду и гранулируется, оседая на дно. По дну канала с помощью автоматической скреперной лебедки движется скрепер, который захватывает шлак и транспортирует его в сборный бункер. Скрепер представляет собой лоток с дном или пего. В настоящее время применяют скреперы, имеющие емкость ковша 0,25; 0,5 и 1,0 м3. Лебедка скрепера снабжается механизмом, обеспечивающим автоматическое переключение хода, что позволяет полностью автоматизировать работу скреперной установки.

Для непрерывного транспортирования шлака и золы peкомендуется применение скребковых и ленточных конвейеров. При использовании ленточных конвейеров температура шлака не должна превышать 80 °С. Шлакозолоудаление с помощью скребковых транспортеров аналогично скреперному. Вместо скрепера по каналу, заполненному водой, движется скребковый конвейер.

Скреперное и другое механическое шлакозолоудаление обычно применяется при установке парогенераторов производительностью до 10 т/ч. Преимуществом скреперных систем шлакозолоудаления является простота применяемых механизмов, относительно высокая степень механизации трудоемких работ и дешевизна. Основными недостатками является пе риодичность работы, значительный износ троса, необходимости утепления внешнего тракта и сборного бункера для предохранения мокрого шлака от смерзания. Полная механизация шлакозолоудаления при установке парогенераторов и водогрейных котлов мощностью более 10 МВт достигается в пневматических системах.

Транспортирование шлака и золы в них осуществляется потоком воздуха за счет разности давлений. Основными достоинствами систем пневматического шлакозолоудаления являются: транспортирование и выдача материала в сухом виде, герметичность системы, простота сооружения и небольшие габариты оборудования, возможность транспортирования шлака и золы на большие расстояния, простота автоматизации всех операций, связанных с удалением шлака и золы. Основным недостатком систем пневматического шлакозолоудаления является заметный износ трубопроводов и необходимость замены отдельных элементов в процессе эксплуатации, несколько больший расход энергии по сравнению с механическими системами.

Система пневматического шлакозолоудаления может быть всасывающей, нагнетательной и комбинированной. При всасывающей системе шлак и зола транспортируются под разрежением, создаваемым вакуумным насосом или паровым эжектором, в струе подсасываемого воздуха. В нагнетательной системе транспортирование шлака и золы осуществляется в потоке сжатого воздуха, подаваемого от компрессора. В комбинированных системах сочетаются всасывающая и нагнетательная системы. При этом забор шлака и золы производится по схеме всасывающей системы, а транспортирование к потребителю (например, на завод строительных материалов) - по схеме нагнетательной системы.

Для пневматического транспорта шлака и золы от паровых или водогрейных котлов рекомендуется (СНиП П-35-76) применять всасывающую систему. При этом расстояние до разгрузочной станции не должно превышать 200 м. Режим работы пневматической системы шлакозолоудаления должен быть периодическим продолжительностью не более 4 ч в смену.

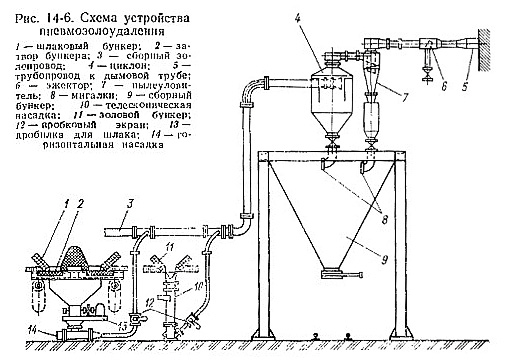

На рис. 14-6 показана принципиальная схема пневматического шлакозолоудаления, выполненного по всасывающей системе. При такой системе вся трасса золопроводов находится под разрежением. Это обеспечивает отсутствие пыления по всему тракту транспортирования шлака и золы. Шлак предварительно дробится до размера кусков около 20 мм в двухвалковых или трехвалковых дробилках. Транспортирование дробленого шлака н золы производится в сухом виде, причем забор в систему производится только из одной точки. Для полного удаления шлака и золы поочередно включается в работу все заборные устройства, присоединенные к нпевмосиетеме.

Основными элементами системы ппевмошлакозолоудаления являются шлаковые дробилки, золоприемные устройства, золопроводы, вакуумная установка и золоосадительная станция. При этом золоосадительпая ставши состоит из осадительной камеры, двух последовательно включенных центробежных циклонов (па рис. 14-6 условно показа; один циклон) и бункера для сбора шлака и золы.

Шлак после открытия затвора 2 поступает через дробилку 13 в горизонтальную всасывающую насадку 14. Одновременно в насадку 14 вследствие разреження в системе всасывается атмосферный воздух, который подхватывает из насадки шлак и транспортирует его по трубопроводу 3 в осадительную камеру 4. Очищенный от взвешенных частиц в осадительной камере и двух последовательно включенных циклопах 7 воздух выбрасывается эжектором 6 в дымовую трубу или по специальной трубе в атмосферу. Вместо эжектора может применяться вакуум-насос.

После удаления шлака пз бункера насадка 14 отключается от трубопровода 3 поворотом ручки пробкового крапа 12. Зола уноса, уловленного в золоуловителе, или зола, скапливающаяся в газоходе, всасывается в золоировод через телескопическую насадку 10.

Выпуск шлаков и золы из осадительной камеры производится после открытия дискового затвора (на рисунке не показан) через клапан-мигалку 8. Перед выпуском шлака и золы в системе производится снятие вакуума. Выпуск мелкой золы из циклонов производят после снятия вакуума, открыв задвижку.

Для хранения шлака и золы, поступающих из осадительных устройств, применяются сборные бункеры. Минимальная емкость сборного бункера должна быть равна не менее чем трехкратной емкости осадительной камеры. Вывоз шлака и золы может производиться автомобильным или железнодорожным транспортом. При использовании золы она вывозится в сухом виде, в остальных случаях предварительно увлажняется в шнекеувлажнителе.

Трубопроводы для пневмотранспорта шлака и золы рекомендуется выполнять из износостойких марок стали (например, 14ХГС). Толщина стенок трубопроводов выбирается в зависимости от их диаметра. При условном проходе трубопровода 100 мм толщина стенки должна быть 6-8 мм, а при условном проходе 250 мм от 8 до 20 мм. При транспортировании шлака и золы с температурой выше 100 °С на трубопроводах устанавливаются линзовые компенсаторы.

В котельных установках большой мощности с пылеугольными топками применяется гидравлическая система шлакоудаления. В этой системе удаления шлака и золы происходит путем транспортирования шлакозоловой пульпы (смесь шлака и золы с водой) специальными устройствами. Гидравлические системы шлакоудаления обеспечивают высокую степень механизации всех трудоемких работ, нормальные санитарно-гигиенические условия для обслуживающего персонала, возможность транспортирования пульпы на значительные расстояния, имеют высокую производительность и надежность. Основными недостатками системы гидрошлакозолоудаления являются; высокая стоимость, необходимость устройства золоотвалов, большие затраты на ремонт оборудования и поддержание сооружений золоотвалов, высокий удельный расход электроэнергии при перекачке пульпы и невозможность использования шлака и золы для производства строительных материалов.

В настоящее время применяются следующие системы гидрошлакозолоудаления: самотечная, с багерными насосами, со шламовыми и багерными насосами, с гидроаппаратами Москалькова, с эрлифтами.

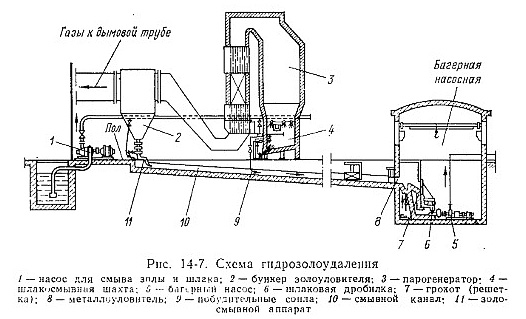

На рис. 14-7 в качестве примера приведена одна из распространенных систем гидрозолоудаления - с багерными насосами. Она состоит из двух частей: устройств, предназначенных для удаления шлака и золы за пределы котельной, и устройств, осуществляющих транспортирование очаговых остатков с территории котельной на золоотвал.

Шлак нз шлакового бункера поступает в шлакосмывную шахту. Охлаждение шлака производится водой, подаваемой через оросительное устройство, расположенное в верхней части шахты. Удаление шлака из шахты производится струей воды, вытекающей из смывного сопла. Шлак сначала падает на решетку, а затем поступает в канал. По каналу шлак перемещается под действием струи воды, вытекающей из побудительного сопла. Побудительные сопла, установленные по длине канала через определенные промежутки, обеспечивают надежное транспортирование шлака вплоть до приемных устройств багерного насоса.

Зола, уловленная в золоуловителе, поступает в золовой бункер и затем в золосмывной аппарат. В золосмывном аппарате зола смачивается и перемешивается с водой, после чего пульпа поступает в капал. Смесь золы, шлака и воды поступает к предварительному металлоуловителю, а затем на решетку. Мелкие фракции шлака, зола п вода проходят сквозь решетку, а крупные направляются в дробилку. Измельченный в дробилке шлак смешивается с мелкой золой, и весь поток поступает, пройдя вторичный металлоуловитель, в багерный насос. Багерный насос перекачивает гидрозолошлаковую смесь на золоотвал.

В самотечной системе движение пульпы осуществляется так же, как в системе с багерными насосами, в пределах котельного цеха. Транспортирование пульпы на отвал в самотечной системе производится самотеком за счет уклона канала. Поэтому самотечная система может применяться только при определенном профиле местности и расстоянии до золоотвала не более 800 м.

В системе с багерными и шламовыми насосами производится раздельное транспортирование шлака и золы. Шлак транспортируется на золоотвал багерными насосами, золашламовыми насосами. Транспортирование шлаковой и золовой пульпы на отвал от багерных и шламовых насосов производится по раздельным трубопроводам. Системы с багерными и шламовыми насосами обеспечивают транспортирование очаговых остатков на расстояние до 5-6 км при подъеме трубопроводов до 10 м.

В системе гидрозолоудаления с аппаратами Москалькова измельчение шлака и транспортирование гидрозолошлаковой смеси на золоотвал производится эжекторным гидроаппаратом, сконструированным Б. А. Москальковым. Эта система применяется при относительно небольших расстояниях до золоотвала и сжигании малозольных топлив, имеющих шлак малой и средней прочности.

В системе гидрозолоудаления с эрлифтом шлак и зола поступают по самотечным каналам к эрлифтному подъемнику, установленному в пределах котельной. Эрлифтный подъемник работает по принципу сообщающихся сосудов. В опускную ветвь трубы направляется пульпа из самотечного канала, а в нижнюю часть подъемной ветви подается сжатый воздух давлением до 0,5 МПа. Вследствие изменения плотности смеси она поднимается вверх на высоту до 10 м. На золоотвал смесь транспортируется по самотечному каналу.

Системы гидрозолоудаления расходуют значительное количество электроэнергии и воды. Так, например, системы с аппаратами Москалькова расходуют около 21 кВт-ч/т электроэнергии и 22 кг воды на 1 кг золы. Наименьший расход электроэнергии и воды имеют системы с багерными и шламовыми насосами, соответственно 10 кВт-ч/т и 12 кг/кг.

Шлакозолопроводы изготовляют из стальных труб диаметром более 200 мм. Скорость пульпы, транспортируемой на золоотвал, составляет 1,6-2,4 м/с и зависит от концентрации шлака и золы в воде.