Сепарационные устройства

Предохранение внутренних поверхностей пароперегревателя, паропроводов и теплоиспользующих аппаратов от образования отложений возможно только при получении в парогенераторе пара, содержащего минимальное количество примесей, входящих в состав твердых отложений. В насыщенный пар примеси попадают вместе с капельками котловой воды, содержащей соли, а также вследствие физико-химического процесса растворения некоторых примесей в паре.

Для уменьшения поступления в насыщенный пар примесей с капельками котловой воды необходимо прежде всего снижать влажность пара. Поступление капель котловой воды в паровое пространство барабана происходит двумя путями. Первый путь обусловлен тем, что пузыри пара проходят границу раздела между паровым и водяным объемом в барабане котла.

Второй путь обусловлен дроблением водяных и пароводяных струй при ударе о стенки барабана и другие механические препятствия, расположенные в барабане парогенератора.

Крупные капли поднимаются на большую высоту, чем мелкие. При малой высоте подъема капель они будут выпадать в водяной объем, а при большой высоте могут достигать пароприемных устройств и уноситься с паром. Очевидно, что при определенных размерах парового пространства барабана унос капель возрастает при повышении нагрузки парогенератора вследствие увеличения скорости пара. На влажность пара оказывает также влияние высота парового пространства барабана и состав примесей котловой воды. При постоянных давлении, нагрузке, высоте парового пространства барабана увеличение содержания примесей в котловой воде практически не сказывается на влажности пара. Однако после достижения определенного содержания солей в котловой воде, называемого критическим, наблюдается резкое увеличение влажности пара.

Пароводяная смесь поступает в барабан котла по подъемным трубам, расположенным по длине и сечению барабана неравномерно. Кроме того, подъемные трубы вводятся как в паровое, так и в водяное пространство барабана в направлении продольной оси.

Пароводяная эмульсия движется по трубам со скоростью 0,3-0,8 м/с, в результате чего на поверхности зеркала испарения возникают выбросы, гребни и даже фонтаны. При их столкновении и разрушении в паровое пространство барабана поступает огромное число всплесков и брызг, распределенных неравномерно. Это приводит к неравномерному распределению влаги в паровом пространстве барабана. Паровой объем барабана при указанных условиях представляет собой осадительную камеру для попавших в него капелек влаги. Рост давления и нагрузки зеркала испарения в современных котлах привели к тому, что паровое пространство их барабана не способно отсепарировать капельки влаги. Поэтому для современных котлов потребовались специальные устройства, способные отделить капельки влаги от образовавшегося пара.

Для эффективного осаждения капелек влаги в паровом пространстве котла необходимо обеспечить равномерное поступление пара в паровой объем по всей длине и сечению барабана.

Устройства, обеспечивающие равномерное поступление пара в паровое пространство барабана для снижения влажности пара, называются сепарационными. Сепарационные устройства прежде всего должны погасить кинетическую энергию струй пароводяной смеси, поступающей в барабан, а затем отделить основную массу воды от пара, возвратив ее в водяной объем.

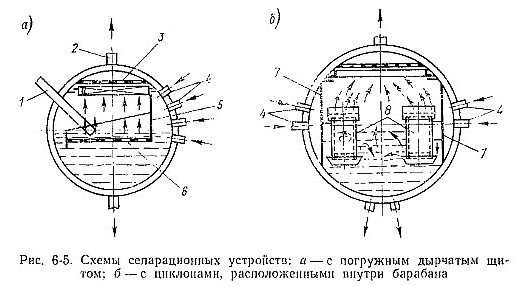

В промышленных котлах применяются довольно простые схемы сепарационных устройств: с погружным дырчатым щитом, с внутрибарабанными или выносными циклонами.

На рис. 6-5, а показана схема сепарационного устройства с погружным дырчатым щитом. Эта схема применяется при обоих вариантах ввода пароводяной смеси в барабан: выше и ниже уровня воды в нем. Ввод 4 пароводяной эмульсии в барабан перекрывается глухим щитом 5, который направляет ее под уровень воды в барабане котла. Это обеспечивает гашение кинетической энергии струй пароводяной смеси, выходящей из подъемных труб. На 50-75 мм ниже уровня воды в барабане расположен дырчатый щит 6, который не пропускает отдельных струй к зеркалу испарения, препятствуя их воздействию на поверхность, непосредственно контактирующую с паровым объемом. Суммарная площадь отверстий дырчатого щита составляет примерно 10 %, что обеспечивает равномерное поступление пара в паровое пространство с минимальной для данного сечения барабана скоростью. Питательная вода, подаваемая по трубе 1, подается по всей длине барабана через имеющиеся в трубе отверстия. Пароотводящие трубы 2 перекрыты дырчатым щитом 3, приваренным к стенкам барабана. Это обеспечивает равномерное распределение пара по паровому объему барабана. Дырчатый щит 3, называемый пароприемным потолком, применяют практически во всех схемах современных сепарационных устройств.

Сепарационные устройства с погружным дырчатым щитом в парогенераторах с давлением до 4 МПа обеспечивают поддерживание солесодержания в котловой воде до 2000 мг/кг без ухудшения качества выдаваемого пара.

На рис. 6-5,6 показана схема сепарации с циклонами, расположенными внутри барабана котла. В этой схеме весь пар, образующийся в подъемных трубах 4, поступает в циклоны 8, а из них - в паровое пространство. Для направления пара в циклоны подъемные трубы ограждены сплошным щитом 7. Пароводяная эмульсия, выходящая из подъемных труб, направляется в циклоны 8, где происходит отделение воды от пара. Вода стекает по стенке циклона в водяное пространство, а пар через дырчатую крышку циклона направляется в паровое пространство барабана.

Циклон представляет собой цилиндр с тангенциально расположенным входным патрубком. В нижней части циклона установлено донышко, перекрывающее только центральную часть сечения. В результате этого между стенкой циклона и нижним донышком образуется кольцевой зазор, в котором установлены направляющие лопасти. Верхняя крышка циклона имеет отверстия для выхода из него пара. Циклоны имеют диаметр 300-400 мм и высоту 500-700 мм. По длине барабана обычно устанавливают два ряда циклонов, как показано на рис. 6-5,6. По высоте циклоны располагают так, чтобы высший уровень воды в барабане не превышал середины входного патрубка.

Отделение воды от пара в циклоне происходит за счет центробежного эффекта. Пароводяная смесь с большой скоростью входит в циклон тангенциально и вследствие этого под действием центробежных сил отжимается к его стенке. При этом вода под действием силы тяжести по стенке циклона стекает вниз, а пар по центральной части циклона поднимается вверх и через дырчатое донышко поступает в паровое пространство.

В циклоне вследствие вращательного движения пароводяной смеси образуется водяная воронка. Спокойное поступление воды из циклона в водяное пространство барабана обеспечивают лопасти, установленные в кольцевом зазоре. Они разрушают вращательное движение воды. Как и в предыдущей схеме, пароотводящие трубы ограждены дырчатым щитом.

Схема сепарации с внутрибарабанными циклонами может применяться для отделения воды от пара и при высоком солесодержании котловой воды, например для осушения пара солевых отсеков при ступенчатом испарении.

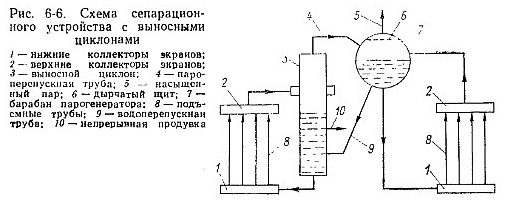

На рис. 6-6 показана схема сепарационного устройства с выносными циклонами, применяемая при ступенчатом испарении.

При этой схеме выносные циклоны выделяются в самостоятельный контур циркуляции и используются одновременно как солевой отсек ступенчатого испарения. Принцип работы выносных и внутрибарабанных циклонов аналогичен.

Пароводяная смесь, образующаяся в подъемных трубах, поступает в верхний сборный коллектор, а из него - в выносной циклон. В циклоне происходит отделение воды от пара, и он направляется в паровое пространство барабана, который в данной схеме выполняет роль чистого отсека ступенчатого испарения. Питание циклона водой производится из верхнего барабана по водоперепускной трубе, которая выполняет роль отверстия в перегородке, устанавливаемой в барабане парогенератора при ступенчатом испарении.

В соответствии с правилами Госгортехнадзора установка водоуказательного прибора при использовании выносных циклонов в схемах ступенчатого испарения не обязательна.

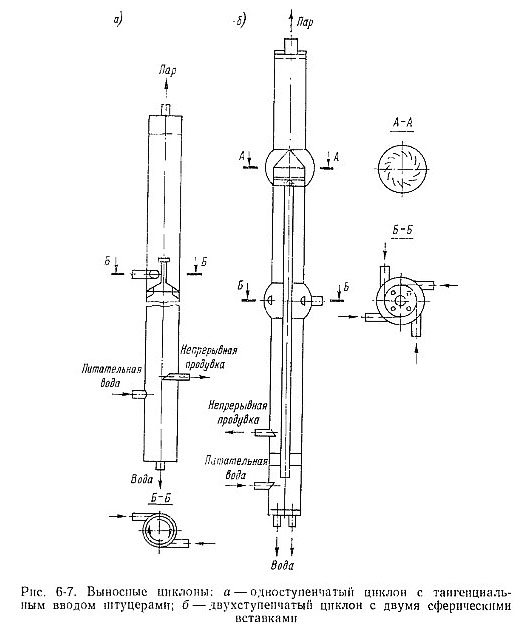

Выносные циклоны (рис. 6-7, а) выполняются из цельнотянутых паропроводных труб нормального сортамента. Они имеют диаметр 250-400 мм и высоту 3500-5000 мм. В верхней части циклона устанавливается дырчатый потолок. Подвод питательной воды к циклопу производится на высоте 700-800 мм от его днища. Непрерывная продувка располагается на 600-700 мм выше подвода питательной воды и выполняется в виде горизонтальной трубки со срезом, введенной внутрь циклона.

В нижней части циклона устанавливается крестовина, ликвидирующая вращательное движение потока над входом в опускные трубы. Это предотвращает образование водяной воронки и захват пара в опускные трубы.

На рис. 6-7,6 показан однотрубный циклон двухступенчатой сепарации пара, изготовленный белгородским заводом «Энергомаш». Промышленные испытания циклона при низком и среднем давлении показали, что нагрузка их может быть увеличена более чем в пять раз по сравнению с циклоном, изображенным на рис. 6-7, а. Пароводяная смесь поступает тангенциально в нижнюю расширенную вставку (сечение Б-Б), где происходит предварительное грубое отделение капелек воды (1-я ступень сепарации). Вода стекает вниз, а пар поднимается вверх

ко второй расширенной вставке. В ней расположен сопловый аппарат (сечение А-Л), пройдя через который поток пара закручивается и выпавшие из него капельки воды (2-я ступень сепарации) по центральной трубе стекают вниз.

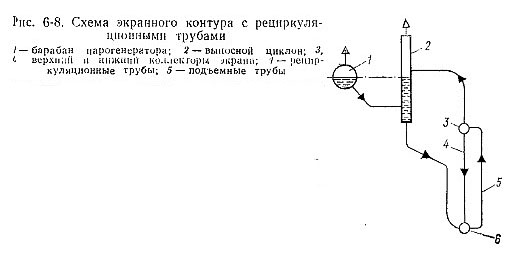

Выносные циклоны увеличивают сопротивление испарительного контура. Поэтому во избежание снижения надежности циркуляции необходима большая высота экранных труб. Для повышения надежности циркуляции испарительных контуров, имеющих относительно небольшую высоту экранных труб, применяют рециркуляционные трубы (рис. 6-8). Рециркуляционными называют опускные необогреваемые трубы, соединяющие верхний коллектор контура с нижним. Циркуляционный контур с такими трубами называют короткозамкнутым.

В короткозамкнутом контуре пароводяная смесь из подъемных труб попадает в верхний собирающий коллектор, где она частично разделяется на пар и воду.

Из верхнего коллектора пароводяная смесь поступает в пароотводящие трубы и затем в выносной сепаратор или барабан котла, где происходит более полное отделение пара от воды. Часть циркулирующей в контуре воды, отделившаяся в верхнем собирающем коллекторе, направляется з нижний раздающий коллектор по рециркуляционным трубам, минуя пароотводящие трубы, сепарационные устройства и отпускную систему труб. В результате этого суммарный расход циркулирующей по подъемным трубам воды (при прочих равных условиях) увеличивается и надежность циркуляции повышается.

При давлении пара более 7 МПа пар способен растворять некоторые примеси, содержащиеся в котловой воде (кремниевая кислота, окислы металлов). Следовательно, при высоких давлениях пара описанные методы сепарации, основанные на его осушке, не обеспечат получения чистого пара. Поэтому для котлов высокого давления применяется промывка пара питательной водой, позволяющая в несколько раз снизить его солесодержание.

Промывка пара питательной водой осуществляется следующим образом. Пар, получаемый из котловой воды с высоким солесодержанием, проходит осушку в описанных сепарационных устройствах и затем вступает в контакт с питательной водой, имеющей низкое содержание солей. В результате этого содержание растворенных в паре твердых примесей заметно снижается (например, содержание кремниевой кислоты уменьшается в десятки раз). Затем промытый пар снова направляется для осушки в сепарационные устройства. На промывку пара обычно поступает питательная вода после водяного экономайзера в количестве 25-100 % всего расхода питательной воды.