Схемы пылеприготовления

Подготовка твердого топлива для сжигания его в факельных топках производится в пылеприготовительных установках. Для превращения твердого топлива в пыль необходимо осуществить следующие cхемы пылеприготовления: первичную обработку, сушку, размол, отделение готовой пыли от неготовой, требующей дополнительного размола.

Первичная обработка топлива заключается в удалении из него металлических предметов и щепы, грохочении и дроблении.

Удаление металлических предметов производится для предотвращения поломки механизмов системы пылеприготовления.

Для удаления металлических предметов (болтов, гаек, железнодорожных костылей и т.д.) применяются магнитные сепараторы. Щепоуловители служат для удаления из топлива древесной щепы, попадающей в него при добыче. При попадании щепы в пылеприготовительную установку она забивает элементы системы древесной «ватой».

Грохочение применяется для отделения крупных кусков топлива от мелких. Для этого топливо пропускают сквозь качающиеся сита - решетки с размером отверстий 10-15 мм. Куски более 10-15 мм направляются в дробилки, а меньшего размера - мимо дробилок. Качество дробления определяют путем рассева дробленого топлива на сите с размером ячеек 5x5 мм.

Обычно дробление топлива производят так, чтобы остаток на сите с указанными ячейками составлял примерно 20 %.

Дробление топлива производят в молотковых или валковых дробилках. В молотковой дробилке дробление топлива происходит за счет удара вращающихся молотков, шарнирно укрепленных на роторе. Валковые дробилки выполняют в виде вращающихся навстречу друг другу двух валов с насаженными на них шипами-зубьями.

Предварительное дробление топлива повышает эффективность его сушки и превращения в пыль. Чаще всего процессы сушки и размола совмещают, производя их в устройствах, называемых мельницами.

Отделение готовой пыли в процессе размола топлива осуществляется в сепараторах. Это необходимо потому, что при размоле образуются мелкие (готовые) и крупные (неготовые) пылинки. Если готовые пылинки своевременно не удалить из мельницы, то они будут переизмельчаться, излишне загружая мельницу. При этом производительность мельницы снизится, а расход электроэнергии возрастет. Пылеприготовительные установки могут иметь различные технологические схемы. Различают центральные и индивидуальные системы пылеприготовления.При центральной системе пылеприготовления пыль готовят на пылезаводе для всей котельной, а при индивидуальной системе - только для определенного котлоагрегата. Соответственно при индивидуальной системе все устройства для приготовления пыли располагают в непосредственной близости к котлоагрегату. Для промышленных парогенераторов и водогрейных котлов применяют только индивидуальные системы пылеприготовления. Такие системы могут быть с прямым вдуванием или с пылевым промежуточным бункером. В первом случае пыль из мельниц вместе с отработанным сушильным агентом направляется в горелки. Во втором - пыль собирается в пылевом бункере и из него направляется в горелки.

Схемы пылеприготовления могут быть замкнутыми или разомкнутыми. При замкнутой схеме сушильный агент вместе с пылью сбрасывается в топку, а при разомкнутой отработанный сушильный агент сбрасывается в атмосферу. Схема с прямым вдуванием топлива всегда замкнутая, а с промежуточным пылевым бункером может быть и замкнутой, и разомкнутой. В промышленных и отопительных котельных установках, как правило, применяются только замкнутые схемы, т. е. схемы со сбросом сушильного агента в топку.

В промышленных и отопительных котельных установках преимущественно применяются индивидуальные схемы пылеприготовления с прямым вдуванием пыли как более простые и дешевые. Индивидуальные схемы пылеприготовления с промежуточным пылевым бункером применяются для энергетических парогенераторов большой мощности при сжигании антрацитов и тощих углей с малым выходом летучих (6-15%). Эти схемы сложны и дороги.

Выбор схемы и расчет пылеприготовительного оборудования производится в соответствии с нормами расчета и проектирования пылеприготовительных установок, разработанными ВТИ и ЦКТИ.

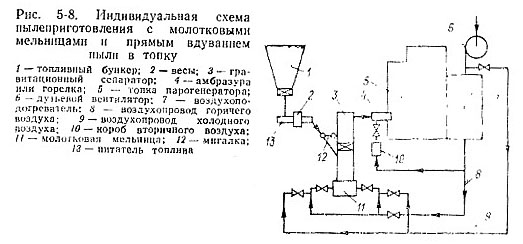

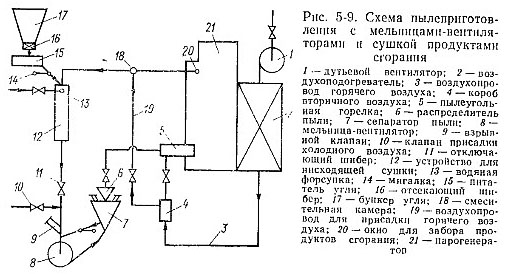

На рис. 5-8 и 5-9 в качестве примера показаны принципиальные схемы пылеприготовления, широко применяемые в промышленных и отопительных котельных установках.

Для размола бурых углей и фрезерного торфа в молотковых мельницах единичной производительности до 20 т/ч применяются схемы пылеприготовления с гравитационным сепаратором и прямым вдуванием пыли через амбразуры (рис. 5-8). Топливо из бункера через отсекающий шибер подается питателем в устройство для нисходящей сушки (рис. 5-9) и затем в мельницу, В мельнице происходит размол и окончательная сушка топлива. Горячий воздух после воздухоподогревателя подается в устройство для нисходящей сушки и в мельницу. Кроме того, предусмотрена подача горячего воздуха непосредственно в топочную камеру. Воздух, поступающий в мельницу и транспортирующий готовую пыль, называется первичным, а подаваемый непосредственно в топочную камеру или пылеугольные горелки вторичным.

При размоле бурых углей в молотковых мельницах единичной производительности более 20 т/ч в схеме, показанной на рис. 5-8, несколько видоизменяется конструкция сепаратора пыли и пылеугольных горелок. Применяется инерционный сепаратор и турбулентные пылеугольные горелки, которые имеют заметное сопротивление проходу пылевоздушной смеси. В связи с этим система пылеприготовления работает под избыточным давлением до 2500 Па, что требует ее уплотнения, включая питатель топлива, По сравнению с бурыми углями при сжигании каменных углей, требующих для экономичного сжигания более тонкой пыли, в схеме, показанной на рис. 5-8, изменяется тип применяемых мельниц и сепаратора пыли. В этом случае могут использоваться среднеходовые валковые мельницы с центробежным сепаратором пыли.

При сжигании высоковлажных мягких бурых углей используются схемы пылеприготовления с мельницами-вентиляторами. Одна из таких схем приведена на рис. 5-9. В этой схеме сушка топлива производится продуктами сгорания, отбираемыми из топки. Топливо из бункера питателем направляется в устройство для нисходящей сушки, а из него - в мельницу-вентилятор. Горячий воздух после воздухоподогревателя направляется в горелку и частично в смесительную камеру, где смешивается с продуктами сгорания, отбираемыми из топки. Смесь продуктов сгорания и воздуха поступает в устройство для нисходящей сушки, а затем - в мельницу-вентилятор. Из мельницы аэросмесь (смесь пыли с воздухом и продуктами сгорания) поступает в сепаратор и из него в горелки. В этой схеме осуществляется двухступенчатая подсушка топлива. Первая ступень осуществляется в шахте с нисходящим потоком смеси топочных газов и горячего воздуха, а вторая ступень - в мельнице.

Из рассмотрения приведенных схем пылеприготовительных установок ясно, что схема и конструкция применяемого оборудования прежде всего зависят от характеристики сжигаемого топлива (влажности, твердости, выхода летучих) и мощности парогенератора или водогрейного котла.