Пылеугольные топки

Пылеугольные топки состоят из пылеугольных горелок и топочной камеры. Пылеугольная горелка предназначена для организованного ввода угольной пыли и воздуха в топочную камеру. В настоящее время применяются два типа горелок: вихревые и прямоточные. В топках промышленных парогенераторов и водогрейных котлов применяются как прямоточные, так и вихревые горелки.

Из различных конструкций прямоточных горелок наиболее распространены: открытая амбразура, амбразура с горизонтальным рассекателем, эжекционная амбразура, горелка МЭИ (Московский энергетический институт) с системой плоских параллельных струй.

Открытые амбразуры (см. рис. 5-13) обычно применяются с гравитационными сепараторами. Открытая амбразура представляет собой окно прямоугольной формы, через которое пылевоздушная смесь из гравитационного сепаратора поступает в топку. Над амбразурой устанавливаются сопла для подачи вторичного воздуха. Скорость пылевоздушной смеси на выходе из амбразуры составляет 4-6 м/с, вторичного воздуха на выходе из сопл 20-30 м/с. Открытые амбразуры весьма просты по конструкции, удобно компонуются с гравитационными сепараторами, но не обеспечивают достаточно экономичного сжигания топлива. Зона воспламенения при открытых амбразурах растянута, а подача вторичного воздуха в топку над и под амбразурами, изолируя поток пыли от воздействия горячих продуктов сгорания, снижает концентрацию пыли и ухудшает условия воспламенения.

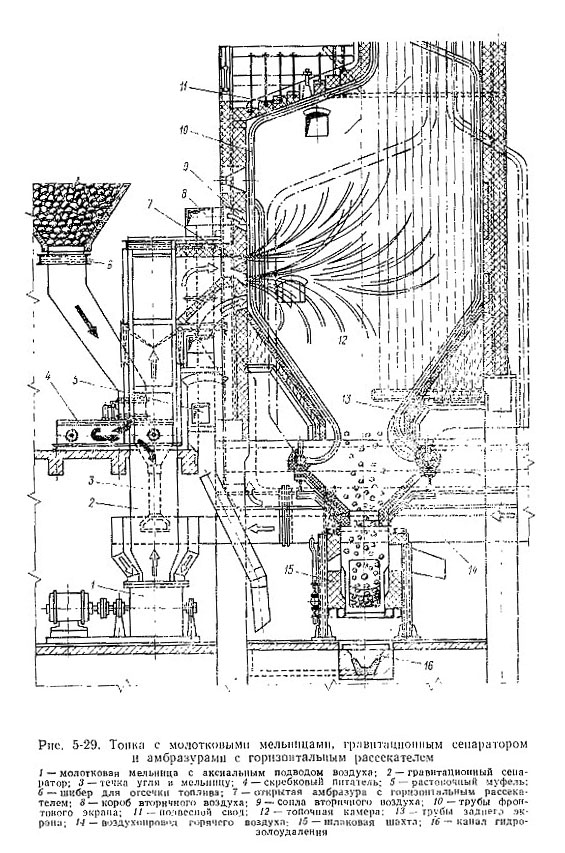

Для стабилизации зажигания и повышения устойчивости горения применяется амбразура с горизонтальным рассекателем (см. рис. 5-29). Рассекатель разделяет пылевоздушный поток на две струи, что приводит к образованию между ними вихря горячих продуктов сгорания, способствующего более быстрому воспламенению смеси. Шибер, расположенный перед рассекателем, служит для регулирования количества смеси, поступающей в нижнюю и верхнюю часть рассекателя. Это совместно е вторичным воздухом, подаваемым через сопла, позволяет изменять положение факела на высоте топочной камеры. Однако горизонтальные рассекатели практически так же несовершенны, как и открытая амбразура.

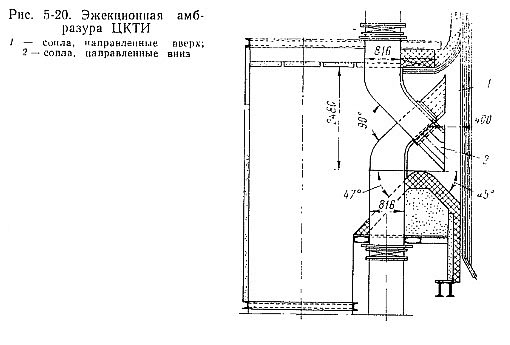

Заметное улучшение в работе пылеугольной топки получается при установке эжекционных амбразур ЦКТИ (рис. 5-20). В этих амбразурах подача вторичного воздуха производится через две пряди плоских сопл, расположенных в выходной части шахты. Скорость выхода воздуха из верхней пряди сопл 15-20 м/с, из нижней 25-30 м/с. Струи вторичного воздуха, выходящие из сопл, улучшают смесеобразование и заполнение топочной камеры, разделяя на два потока пылевоздушную смесь, поступающую в топку из амбразуры. Процесс горения пыли стабилизируется за счет обратного тока горячих продуктов сгорания в зону между прядями верхних и нижних сопл.

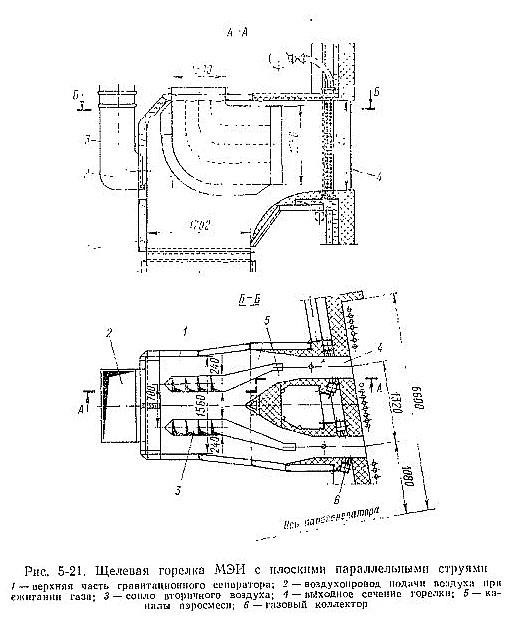

Переход от амбразур к щелевым горелкам МЭИ с системой плоских параллельных струй обеспечил дальнейшее совершенствование работы топок с молотковыми мельницами и прямым вдуванием топлива. Щелевая горелка с плоскими параллельными струями (рис. 5-21) представляет собой два канала с выходным сечением в виде вертикальных щелей. По оси щелей установлены сопла вторичного воздуха. Каналы с установленными в них соплами образуют эжектор, в котором за счет энергии вытекающего из сопл вторичного воздуха пылевоздушная смесь со скоростью 20-40 м/с через щели горелки поступает в топочную камеру. Вследствие малой ширины плоских струй и высокой концентрации пыли происходит быстрое распространение пламени с периферии к оси факела. Повышенные скорости истечения из горелки и высокие температуры окружающих топочных газов приводят к заметной разности скоростей и температур в поперечном сечении плоских параллельных струй. Это способствует ускоренному воспламенению и создает благоприятные условия для интенсивного выгорания пыли. В показанной на рис. 5-21 горелке возможно также сжигание газа, т. е. горелка является комбинированной пылегазовой. Газ подается через сопла в газораспределительных коллекторах.

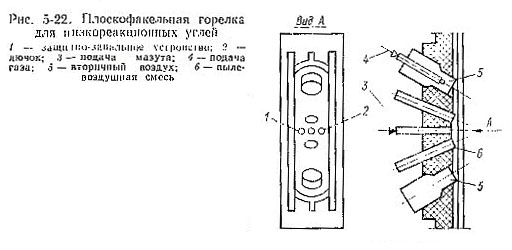

На рис. 5-22 показана плоскофакельная горелка для сжигания низкореакционных углей. Принцип работы плоскофакельных горелок основан на использовании эффекта соударения двух струй воздуха, направленных под углом друг к другу. Дальнобойность факела плоскофакельных горелок меньше, чем у прямоточных. Между струями вторичного воздуха и горелкой образуется «треугольник», в который подается топливо, воспламеняемое эжектируемыми в него раскаленными продуктами сгорания. В результате раздавливания круглых (или иной формы) струй после соударения образуется плоская струя, обладающая большой поверхностью. Вследствие расширения струи в одной плоскости и интенсивной эжекции ею продуктов сгорания снизу и сверху скорость струи резко падает. Наклон факела регулируется изменением соотношения расходов вторичного воздуха, подаваемого в верхние и нижние сопла. Это свойство горелки используется при изменении качества сжигаемого топлива, а также нагрузки котлоагрегата или режима его работы. Плоскофакельные горелки являются двухтопочными по воздуху и по пылевоздушной смеси. Для горелок мощностью 25-35 МВт скорость пылевоздушной смеси выбирается равной 22-28 м/с, а вторичного воздуха 30-40 м/с.

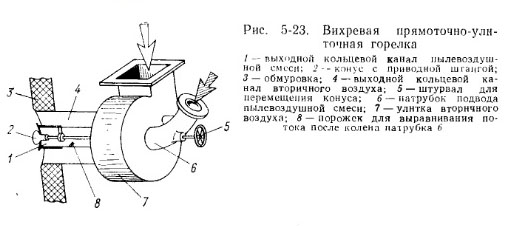

Из различных конструкций вихревых горелок для промышленных парогенераторов и водогрейных котлов для сжигания пыли в топках с молотковыми мельницами и мельницами-вентиляторами применяется вихревая прямоточно-улиточная горелка, показанная на рис. 5-23. Пылевоздушная смесь подается по центральной трубе, на конце которой установлен диффузор и конический рассекатель, обеспечивающий большой угол раскрытия потока. Вторичный воздух получает закрутку в улиточном закручивателе и, выходя по кольцевому каналу в топку, перемешивается с потоком пылевоздушной смеси. Скорость пылевоздушной смеси на выходе из горелки составляет 14-16 м/с, а скорость вторичного воздуха 18-21 м/с.

Вихревые горелки обеспечивают устойчивое воспламенение пылевоздушной смеси, поэтому преимущественно применяются при сжигании топлива с малым выходом летучих. Система пылеприготовления при установке вихревых прямоточно-улиточных горелок находится под избыточным давлением до 2500 Па. В связи с этим требуется тщательное уплотнение системы пылеприготовления включая питатели топлива.

Топочные камеры факельных пылеугольных топок обычно выполняются в виде прямоугольного параллелепипеда, покрытого экранными поверхностями нагрева. Верхняя часть топочной камеры примыкает к газоходу, по которому продукты сгорания направляются к пароперегревателю или в конвективные поверхности нагрева. Нижняя часть топочной камеры переходит в шлаковую воронку. На вертикальных стенах топочной камеры располагаются пылеугольные горелки. Стена топочной камеры со стороны фронта обслуживания называется фронтовой, противоположная ей - задней, остальные две стены называются боковыми. Соответственно систему труб, расположенных на фронтовой стене, называют фронтовым экраном, на задней стене - задним экраном и на боковых стенах - левым и правым экранами. Если экранные трубы разделяют топочную камеру на отдельные секции, то такой экран называют двусветным.

Задний экран топочной камеры в верхней части топки переходит в так называемый фестон - разведенные в несколько рядов экранные трубы. Шлаковую воронку топки, покрытую экранными трубами, называют холодной воронкой. Экранные трубы соответствующего экрана (фронтового, заднего, боковых) в нижней части вварены в общую сборную трубу, называемую нижним коллектором, а верхней частью введены непосредственно в верхний барабан или верхний коллектор, соединенный с барабаном.

Экранные трубы, расположенные в зоне наиболее высоких температур, воспринимают в основном теплоту за счет лучеиспускания, поэтому их называют луче воспринимающими поверхностями нагрева. Экранные трубы, воспринимая теплоту, излучаемую продуктами сгорания и горящим факелом, одновременно защищают стены топочной камеры (обмуровку) от воздействия высоких температур.

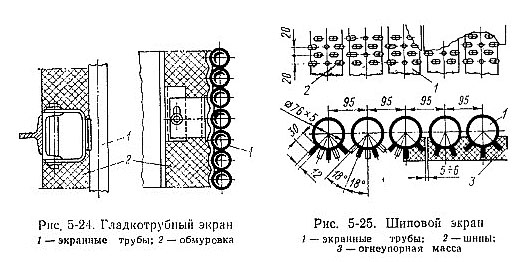

На рис. 5-24 - 5-26 показаны типы экранных поверхностей нагрева, применяемые в современных парогенераторах и водогрейных котлах. Гладкотрубный экран (рис. 5-24) состоит из стальных цельнотянутых труб наружным диаметром 38-60 мм. Расстояние между осями экранных труб называют шагом, который обычно составляет 1,05-1,2 наружного диаметра труб. Экранные трубы обычно располагают вплотную к стенам топочной камеры или на небольшом расстоянии (50-100 мм) от них.

Шиповой экран (рис. 5-25) применяется для утепления топочной камеры в зоне расположения пылеугольных горелок при сжигании трудновоспламеняемых топлив (например, антрацит). Шиповой экран состоит из гладких труб и приваренных к ним штырей (шипов). На шипы наносят огнеупорный материал, который образует в зоне установки горелок пояс, называемый зажигательным. Зажигательный пояс имеет высоту 2-4 м и закрывает экранные трубы на уровне установки горелок, что приводит к повышению температур в этой области и улучшает условия воспламенения пыли.

Плавниковый экран (рис. 5-26) представляет собой сплошную экранную поверхность за счет соединения соседних экранных труб ребрами (плавниками), сваренными между собой. Такая конструкция обеспечивает плотное отделение обмуровки от продуктов сгорания, что позволяет эксплуатировать топку под избыточным давлением по отношению к атмосферному, т. е. под наддувом.

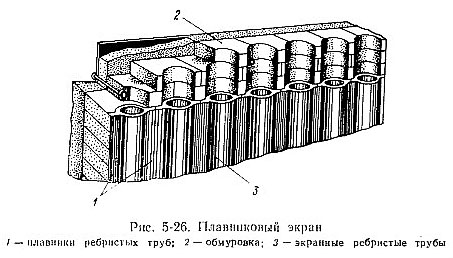

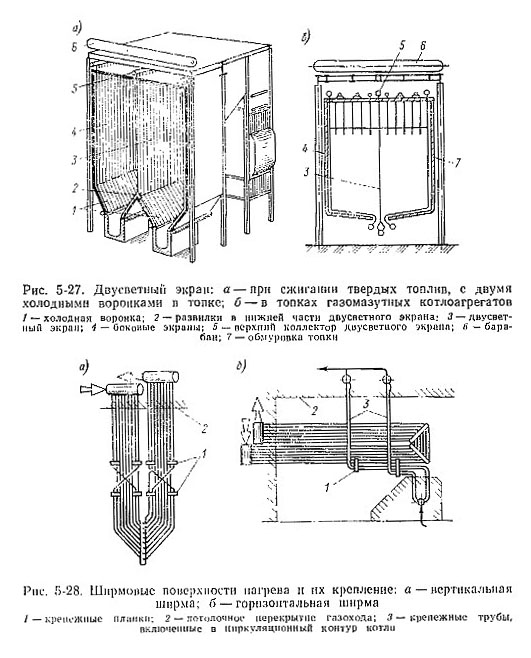

В настоящее время для более интенсивного охлаждения продуктов сгорания в топочной камере пылеугольной топки стремятся разместить как можно больше экранных поверхностей нагрева. Это достигается применением двусветных экранов и ширмовых поверхностей нагрева. Двусветными экранами называют поверхности нагрева, получающие теплоту, излучаемую факелом с двух сторон. Двусветный экран разделяет топку на две части (рис. 5-27). Установка двусветных экранов выравнивает поле температуры по фронту котла, но усложняет эксплуатацию котлоагрегата, так как требует равномерного распределения теплоты по обеим половинам топки (одинаковый расход топлива и воздуха).

Пылеугольные топки для сжигания твердого топлива имеют двусветный экран, который образует два ската холодных воронок при помощи развилок (рис. 5-27,а).

Двусветный экран представляет собой вертикальную панель, выполненную из одного ряда труб. В газомазутных топках (рис. 5-27, б) двусветный экран пересекает низ топки на стыке скатов пода. Двусветные экраны могут работать как испарительные поверхности нагрева или использоваться для начального перегрева пара.

Ширмовые поверхности нагрева, или просто ширмы, представляют собой панели, выполненные из гладких труб или труб с плавниками (в виде сварных конструкций мембранного типа). Ширмы располагают горизонтально или вертикально (рис. 5-28) в выходной части топки или в горизонтальном газоходе. Ширмы могут использоваться как испарительные поверхности нагрева и для перегрева пара. При сжигании газа и мазута ширмы могут располагаться в конвективном газоходе. Расстояние между ширмами в зоне высоких температур должно быть не менее 700 мм. При сжигании газа и мазута и в зоне низких температур шаг между ширмами не должен быть меньше 550 мм.

На рис. 5-29 показана топка с молотковыми мельницами, гравитационным сепаратором и амбразурами с горизонтальным рассекателем. Топливо питателем 4 подается в течку и по ней в молотковую мельницу. Пылевоздушная смесь, пройдя гравитационный сепаратор, через амбразуру с горизонтальным рассекателем поступает в топочную камеру. Горячий воздух поступает по воздухопроводу 14 в мельницу и через короб 8 к верхним соплам. Шибер в шахте служит для отключения мельницы от топки при замене бил. Топочная камера полностью покрыта гладкотрубными экранными поверхностями нагрева.

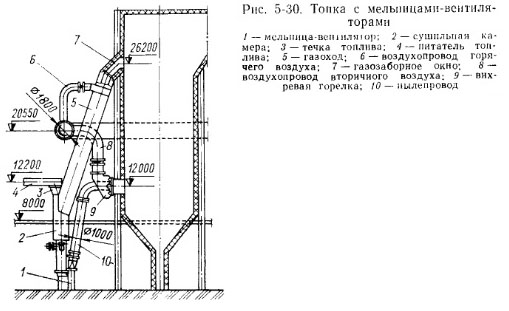

На рис, 5-30 показаны пылеугольные топки с мельницами-вентиляторами, предназначенная для сжигания высоковлажных бурых углей и фрезерного торфа. В топке предусмотрена глубокая подсушка топлива в системе пылеприготовления путем отбора продуктов сгорания из топочной камеры. Мельница-вентилятор создает разрежение, и продукты сгорания из топочной камеры отбираются через специальное окно в газоход. В этот же газоход по воздухопроводу 6 может поступать горячий воздух, присадка которого к продуктам сгорания позволяет регулировать температуру сушильного агента. Сушильный агент (смесь продуктов сгорания с горячим воздухом) по газоходу 5 поступает в сушильную камеру, а затем в мельницу. В сушильную камеру питателем 4 по течке подается топливо, которое, пройдя предварительную подсушку в сушильной камере, затем направляется в мельницу. Из мельницы-вентилятора через сепаратор готовая пыль в потоке отработанного сушильного агента подается в центральный канал вихревой прямоточно-улиточной горелки 9. Вторичный воздух в вихревую горелку поступает по воздухопроводу 8. Количество продуктов сгорания, отбираемых на сушку, должно быть возможно меньшим, а их температура - возможно более высокой.

Глубокая подсушка топлива обеспечивает надежное воспламенение пыли и устойчивую работу топки. Температура продуктов сгорания, отбираемых из топки, составляет 900- 1000 °С.