Трубопроводы

В промышленной котельной с паровыми или водогрейными котлами имеется система трубопроводов, которая предназначена для соединения между собой всего действующего оборудования; парогенераторов, насосов, деаэрационных, установок, теплообменных аппаратов и т. д.

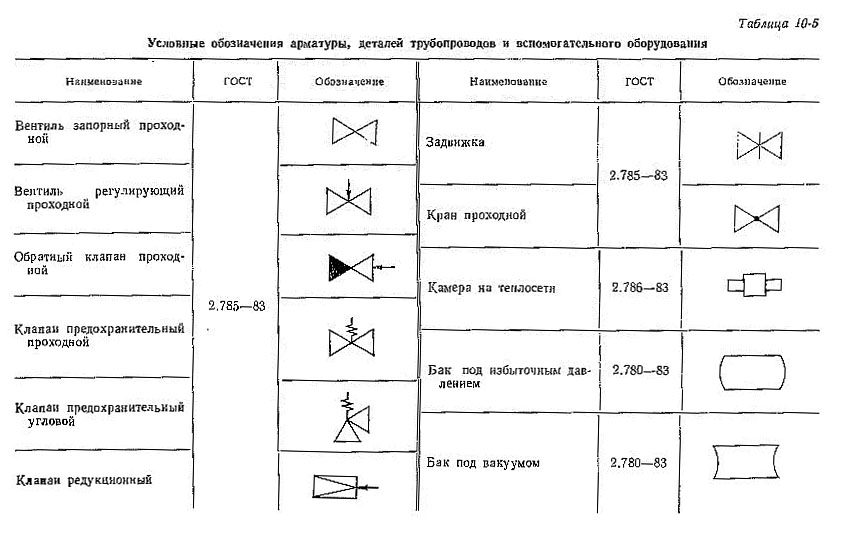

Трубопроводы состоят из системы труб и арматуры, предназначенной для отключения отдельных трубопроводов и их участков, для регулирования количества транспортируемого теплоносителя и изменения его направления.

Все трубопроводы в зависимости от назначения разделяются на водопроводы, паропроводы, мазутопроводы и газопроводы. Водопроводы предназначены для подачи и распределения потоков воды: сырой, химически очищенной, конденсата, питательной, охлаждающей отдельные элементы оборудования. Паропроводы, мазутопроводы и газопроводы соответственно предназначены для подачи и распределения пара различных параметров, мазута и газа.

Все трубопроводы принято также разделять на главные и вспомогательные. К главным водопроводам относят питательные линии для подачи воды в котлы. Главными паропроводами являются паропроводы, соединяющие паровые, котлы со сборным коллектором (к которому присоединены паропроводы, снабжающие паром различных потребителей), а также паропроводы к питательным трубонасосам и подогревателям сетевой воды. Вспомогательными трубопроводами являются продувочные, обдувочные, дренажные, выхлопные и другие служебные паро- и водопроводы.

Эксплуатация паропроводов и водопроводов должна производиться в соответствии с «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», а газопроводов в соответствии с «Правилами безопасности в газовом хозяйстве» Госгортехнадзора СССР.

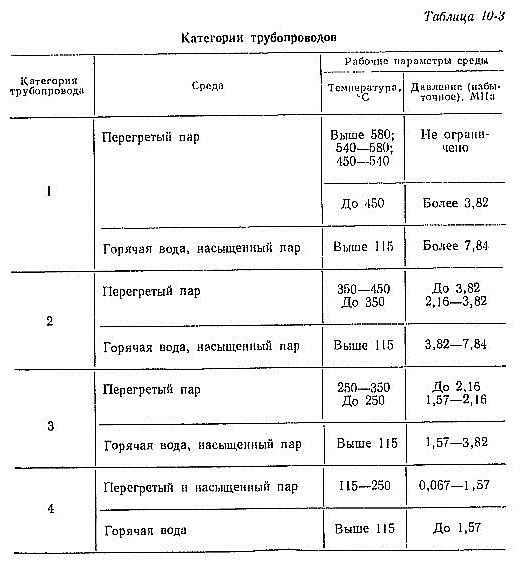

Все трубопроводы пара и горячей воды разделяются на четыре категории в зависимости от теплоносителя, его температуры и давления (табл. 10-3).

Правила распространяются на трубопроводы, транспортирующие пар с избыточным давлением более 68,6 кПа или горячую воду с температурой выше 115°С. Правила не распространяются на трубопроводы, расположенные в пределах котла (до главной отключающей задвижки), на трубопроводы первой категории с наружным диаметром менее 51 мм и трубопроводы остальных категорий с наружным диаметром менее 71 мм, а также на продувочные, сливные и выхлопные трубопроводы.

В настоящее время все элементы трубопроводов выполняются в соответствии с отраслевыми стандартами (ОСТ). Расчет диаметров трубопроводов производится по расходу протекающей среды и рекомендуемым значениям скорости.

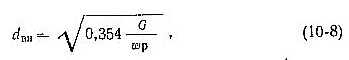

Внутренний диаметр трубопровода (м) определяется по формуле

где G -расход среды, протекающей по трубопроводу, т/ч; w -рекомендуемая скорость среды, м/с; р -плотность среды, кг/м3.

При расчете трубопроводов рекомендуются следующие скорости пара и воды (м/с):

После определения диаметра трубопровода по формуле (10-8) подбирают по нормалям трубопроводы, соответствующие протекающей среде, с диаметром, наиболее близким к вычисленному. По окончательно принятому диаметру трубопровода проверяют действительную скорость (м/с) по формуле

Материал и толщина стенок трубопроводов выбираются в зависимости от давления и температуры протекающей среды в соответствии с правилами Госгортехнадзора. Трубопроводы изготовляют из бесшовных электросварных и водогазопроводных труб. Водогазопроводные трубы применяются для среды с давлением менее 1 МПа и температурой ниже 200 °С (трубы обыкновенные) и с давлением менее 1,6 МПа и температурой ниже 200 °С (трубы усиленные). Трубопроводы, работающие при давлении более 1,6 МПа и температуре 300 °С и выше, выполняются из бесшовных труб, изготовленных из углеродистой стали марок 10 и 20 при подаче теплоносителя с температурой до 450 °С и из легированной стали различных марок для подачи теплоносителя с более высокой температурой.

При сооружении трубопроводов трубы между собой и с арматурой соединяют сваркой, посредством фланцев. В настоящее время трубы соединяют между собой, как правило, сваркой, а фланцевые соединения применяют только при установке арматуры, работающей с низким давлением. Для уплотнения фланцевых соединений применяются прокладки. Материал прокладок должен быть эластичным и стойким к воздействию температур и коррозии. Наиболее трудно уплотняемой средой является насыщенный пар, затем вода и перегретый пар.

Прокладки для пара и горячей воды давлением до 4 МПа чаще всего изготовляют из паронита или клингирита. Для крепления трубопроводов и передачи их веса и веса протекающей среды на колонны, стены и перекрытия здания применяются опоры и подвески.

Изменение температуры трубопровода вызывает изменение его длины. Каждый метр стальной трубы при изменении температуры на 100 К меняет свою длину на 1,2 мм. При изменении длины под влиянием температуры в трубопроводе возникают значительные термические напряжения, способные вызвать его разрушение. Во избежание этого необходимо предусматривать возможность свободного перемещения трубопровода в определенных направлениях для компенсации изменения его длины под воздействием температуры.

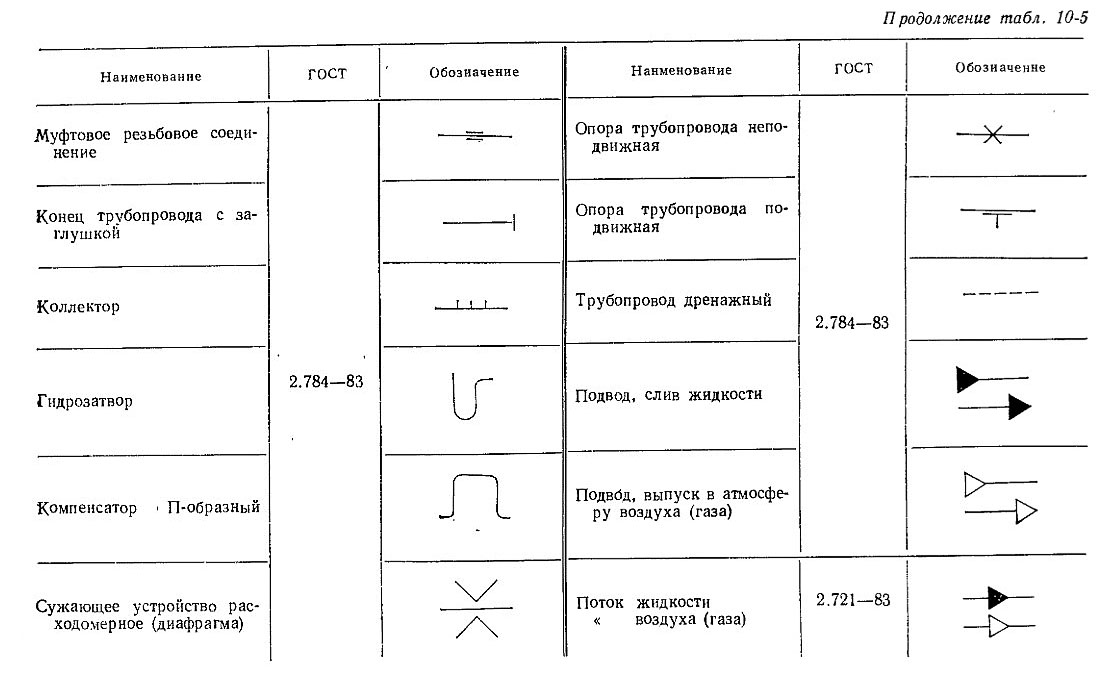

Компенсация тепловых удлинений трубопроводов осуществляется либо установкой компенсаторов, либо изгибами трубопровода, специально предусматриваемыми при его трассировке. Для правильной работы компенсаторов необходимо ограничить участок, удлинение которого он должен воспринимать, а также обеспечить свободное перемещение трубопровода на этом участке. Для этого опоры трубопровода выполняют неподвижными (мертвые точки) и подвижными. Неподвижные опоры фиксируют трубопровод в определенном положении и воспринимают усилия, появляющиеся в трубе даже при наличии компенсатора.

Компенсатор должен воспринимать удлинение между двумя неподвижными опорами. Подвижные опоры позволяют трубопроводу свободно перемещаться в определенном направлении. Расстояние между опорами выбирается так, чтобы не происходил прогиб трубопровода при его работе. Расстояние между опорами в зависимости от диаметра трубопровода составляет 3-8 м.

В зависимости от конструкции различают компенсаторы линзовые, сальниковые и гнутые из труб (П-образные и лирообразные). Линзовые компенсаторы применяются для давлений до 0,6 МПа в системах газоснабжения, сальниковые - до давлений 1,6 МПа в системах теплоснабжения, а гнутые - для любых давлений и любых трубопроводов.

Гнутые компенсаторы громоздки и малоудобны при компоновке трубопроводов, но наиболее надежны в эксплуатации, поэтому их применяют для компенсации удлинений паропроводов. В настоящее время при трассировке трубопроводов стремятся всемерно сократить число устанавливаемых компенсаторов, используя самокомпенсацию трубопроводов.

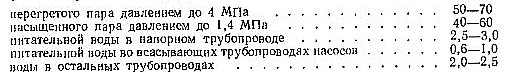

Схема трубопроводов промышленной и отопительной котельной должна быть простой и надежной, а устанавливаемая на трубопроводах арматура должна обеспечивать выполнение необходимых в эксплуатации переключений без нарушения технологического процесса работы основного и вспомогательного оборудования. Чаще всего в промышленно-отопительных котельных применяются схемы с поперечными связями между группами технологического оборудования, что обеспечивает достаточную маневренность и надежность оборудования при эксплуатации.

На рис. 10-8 приведена наиболее типичная схема главных трубопроводов промышленно-отопительной котельной первой категории. Главный магистральный паропровод, объединяющий все котлы, выполняется одиночным с секционированной перемычкой или двойным. Располагают арматуру так, чтобы иметь возможность отключать на ремонт любой из котлов без нарушения теплоснабжения потребителей. Паропровод низкого давления после РОУ выполнен двойным, что позволяет производить ремонты арматуры, РОУ, вспомогательного оборудования и обеспечивает надежную подачу пара на собственные нужды цеха. Трубопровод питательной воды от насосов до котлов через подогреватели выполнен одиночным с секционированными перемычками. Кроме того, предусмотрена подача питательной воды в котлы помимо подогревателей на случай ремонта или выхода их из строя.При повышенном давлении рекомендуется применение бесфланцевой арматуры, что повышает надежность соединений трубопроводов и снижает их стоимость. Задвижки диаметром более 500 мм должны иметь электрический привод. Для арматуры, управляемой вручную, устраиваются специальные площадки и лестницы, обеспечивающие удобство ее обслуживания. Все насосы с напорной стороны должны иметь обратные клапаны и отключающие устройства во всасывающем и напорном патрубках.

Во избежание гидравлических ударов в паропроводах предусматривается их дренаж. При этом прокладка трубопроводов производится с уклоном не менее 0,001 по направлению движения пара. Дренаж трубопроводов бывает пусковой и автоматический. Автоматический дренаж осуществляется путем установки конденсатоотводчиков. Паропроводы насыщенного пара и тупиковые паропроводы перегретого пара должны иметь автоматический дренаж. Пусковым дренажем оборудуются участки паропровода, в которых возможно скопление конденсата при их прогреве во время пуска или при отключении паропровода. В верхних точках трубопроводов предусматривается установка воздушников для удаления воздуха.

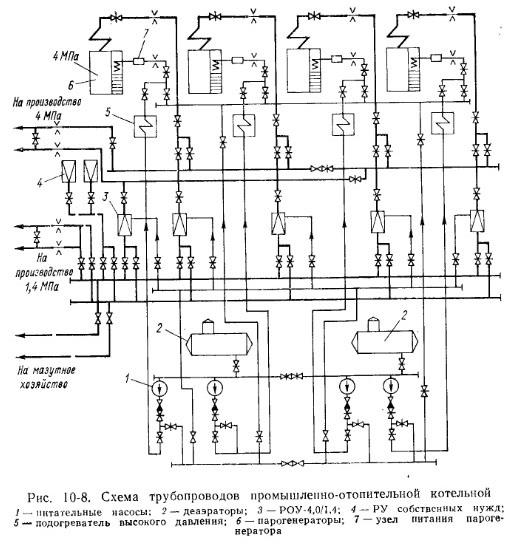

Для уменьшения тепловых потерь, а также во избежание ожога обслуживающего персонала все трубопроводы покрываются тепловой изоляцией. В соответствии с требованиями правил Госгортехнадзора после покрытия изоляцией трубопроводы окрашиваются. Цвета окраски трубопроводов различного назначения приведены в табл. 10-4.

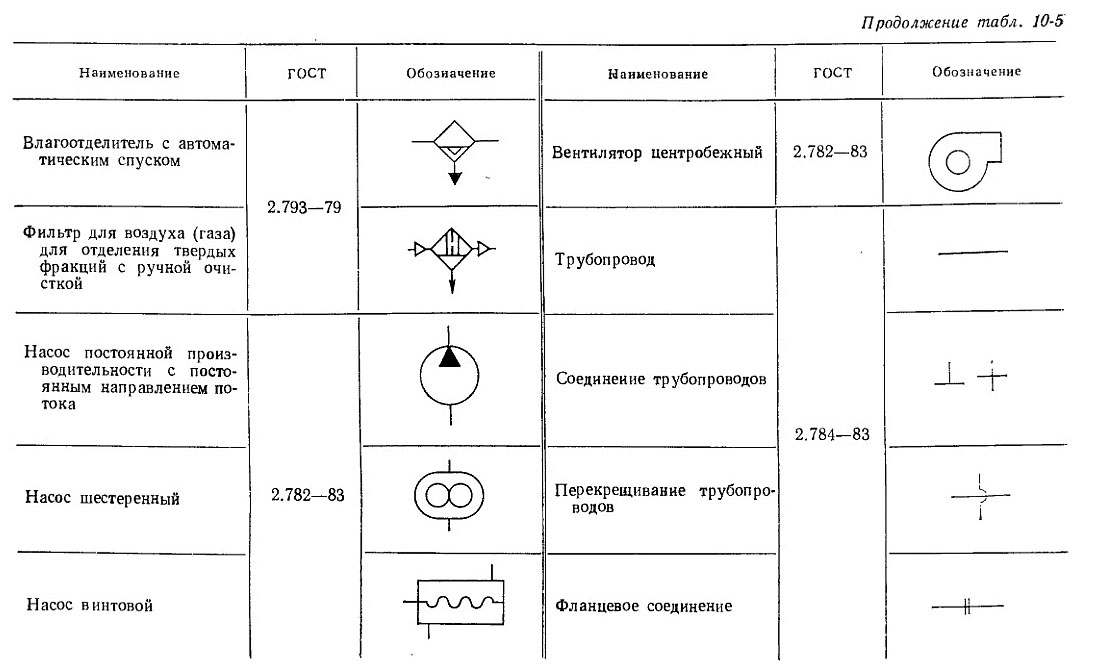

При выполнении чертежей и схем трубопроводов, а также установленной на них арматуры применяются условные обозначения, приведенные в табл. 10-5.