Слоевые топки с движущейся колосниковой решеткой

Слоевые топки с движущейся колосниковой решеткой стали механизироваться с начала применения цепных решеток (появление цепных решеток относится к 1841 г.).

В зависимости от типа колосников используемые в настоящее время цепные решетки разделяются на следующие виды:

1) ленточные цепные решетки, у которых колосники непосредственно соединяются друг с другом штырями;

2) бимсовые решетки, имеющие пластинчатые или плитчатые колосники, набираемые на специальные балки (бимсы);

3) плитчатые решетки, имеющие колосники в виде длинных поперечных плит;

4) чешуйчатые решетки, имеющие тонкие поперечные колосники, перекрывающие друг друга подобно чешуе.

В настоящее время отечественной промышленностью выпускается чешуйчатая цепная решетка прямого хода (направление движения решетки — от фронта к задней стене топки) типа ЧЦР.

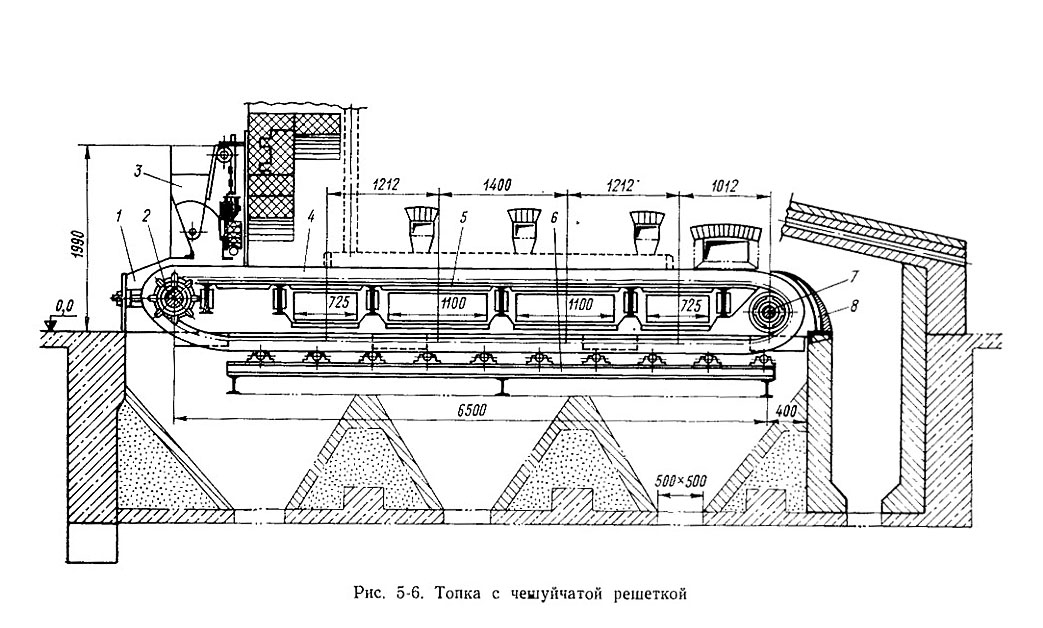

На рис. 5-6 показаны слоевые топки с движущейся колосниковой решеткой с чешуйчатой цепной решеткой (заводская маркировка ТЧ). Она состоит из фронтового кожуха 1, переднего вала 2, угольного ящика 3, колосникового полотна 4, рамы решетки 5, рольганга 6, заднего вала 7 и шлакоснимателя 8.

Топливо из бункера поступает в угольный ящик, в котором расположен секторный затвор, отсекающий топливо, и регулятор слоя. Укладка колосников при переходе их из нижнего положения в верхнее осуществляется специальной пружиной. Колосниковое полотно состоит из держателей, роликов, колосников, соединительных стержней, замыкающих болтов, пластинчатых цепей и пальцев.

Поддержание нижней ветви полотна осуществляется рольгангом, по ширине которого размещается два ряда роликов. Рольганг располагается горизонтально, и решетка в нижнем положении не провисает.

Для увеличения времени пребывания шлака в топке на конце решетки установлен шлакосниматель. Задержание шлака в топке способствует лучшему выжигу из него горючих элементов топлива.

Привод решетки осуществляется четырехскоростным электродвигателем через редуктор с двумя скоростями. Таким образом, решетка имеет восемь скоростей движения в пределах от 2 до 16 м/ч.

Слоевые топки с движущейся колосниковой решеткой особенны тем, что при работе осуществляется непрерывное движение топлива вместе с решеткой. Это обеспечивает непрерывность топочного процесса и четкое распределение фаз, характеризующих горение. При этом фазы протекают одновременно, но раздельно по длине решетки. Поэтому в топках с цепными решетками столь эффективным оказался позонный подвод воздуха, позволяющий распределять его количество по длине решетки в соответствии с характером протекания отдельных фаз процесса горения. Как видно из рис. 5-6, слоевые топки с движущейся колосниковой решеткой с чешуйчатой цепной решеткой предусмотривают подвод воздуха в четыре зоны с самостоятельной регулировкой расхода на каждую зону.

Топливо из угольного ящика поступает на чистое холодное колосниковое полотно и по мере продвижения вместе с решеnкой начинает прогреваться за счет излучения пламени и обмуровки топочной камеры. Постепенно вследствие прогревания топлива начинается выделение летучих и их воспламенение. С этого момента прогрев топлива ускоряется и идет интенсивная газификация с распространением горения на всю толщину слоя. Летучие быстрее выделяются из мелких частиц топлива (до 200 мкм). Для крупных частиц (более 500 мкм) воспламенение летучих начинается около поверхности, потому что диффузионный обмен с газовым объемом протекает недостаточно интенсивно.

В начальной стадии процесса выгорание летучих и кокса может протекать одновременно. Однако исследования показали, что для не очень крупных частиц основная масса летучих выделяется и сгорает до начала горения кокса. Таким образом, при рассмотрении процесса можно считать, что летучие быстро выделяются и сгорают в начальной стадии, а затем идет горение кокса. Процесс горения кокса протекает на задней половине решетки и заканчивается, превращая кокса в шлак, на некотором расстоянии от шлакоснимателя. Однако из-за неоднородности даже сортированных топлив зоны горения могут накладываться одна на другую, и около шлакоснимателя может продолжаться выгорание горючих из кокса. В соответствии с описанным развитием процесса горения необходимо регулировать количество воздуха, поступающего в каждую зону, в зависимости от фракционного состава и качества топлива (зольность, влажность, температура плавления золы), а также форсировки топки. В первую зону (по направлению движения решетки) воздух подается в небольшом количестве (около 10 %) или совсем не подается. В последнюю зону при пониженных форсировках топки подается 5-10 % воздуха, а при повышенных - до 20%. Распределение воздуха по зонам цепной решетки выбирается для конкретных условий эксплуатации в результате испытаний топки.

Слоевые топки с движущейся колосниковой решеткой с чешуйчатыми цепными решетками прямого хода сжигают сортированные антрациты марок АС и AM с приведенной зольностью не более 0,5 кг-102/МДж. Для сжигания заштыбленных антрацитов и антрацитов с легкоплавкой золой топки с цепными решетками не приспособлены. Сжигание этих антрацитов протекает с большими затратами физического труда (требуется шуровка слоя вручную) и малой экономичностью даже при низких удельных нагрузках зеркала горения, не превышающих 700 кВт/м2.

Улучшение сжигания топлив с большим содержанием мелочи (до 60 % частиц размером 0—6 мм) в слоевых топках достигается применением цепных решеток с пневмомеханическими забрасывателями. При этом лучшие результаты получаются в топках с пневмомеханическими забрасывателями и ленточными цепными решетками обратного хода (решетка движется от задней стены топки к фронтовой).

На рис. 5-7 показаны слоевые топки с движущейся колосниковой решеткой с пневмомеханическими забрасывателями и ленточной цепной решеткой обратного хода, выпускаемая отечественной промышленностью, типа ТЛЗ. Топка состоит из ленточной цепной решетки 1, фронтового кожуха 2, чугунного фронта 3, пневмомеханических забрасывателей 4, угольного ящика 5, рольганга 9, заднего уплотнения решетки 8, устройства для привода решетки 6, устройства для привода пневмомеханического забрасывателя 7.

Полотно ленточной решетки набирается из колосников пяти типов. Верхняя и боковая поверхности колосников имеют зубцы, что предохраняет колосники от коробления при нагревании и от выворачивания их отдельных частей в случае поломки. Полотно решетки практически полностью беспровальное и имеет живое сечение для прохода воздуха около 5 %.

Фронтовой кожух решетки состоит из сварного каркаса, обшитого листовым железом. Нижний лист для облегчения сборки и разборки колосникового полотна выполнен съемным. На верхнем листе установлены топочные дверцы.

Пневмомеханические забрасыватели и угольный ящик конструктивно выполнены аналогично описанным выше для топок с неподвижной колосниковой решеткой, только сопла для пневмозаброса не устанавливаются.

Рольганг служит для поддержания нижней ветви колосникового полотна решетки. Заднее уплотнение решетки предохраняет от выбрасывания частиц топлива за пределы колосникового полотна. Оно состоит из наклонных плитчатых колосников, подвешенных к специальным кронштейнам. Защита плитчатых колосников от перегрева производится слоем шлака, который образуется в момент растопки и обновляется при дальнейшей работе топки.

Привод решетки осуществляется четырехскоростным электродвигателем через редуктор с двумя скоростями. Это позволяет иметь восемь скоростей движения колосникового полотна в пределах от 2 до 14 м/ч.

Совмещение пневмомеханического заброса с движением слоя вместе с цепной решеткой обеспечивает полную непрерывность процесса горения, улучшает условия воспламенения топлива, позволяет удовлетворительно сжигать спекающиеся каменные и бурые несортированные угли без ручного вмешательства обслуживающего персонала.

На начальном участке (вблизи задней стены топки) происходит верхнее зажигание топлива. Однако на заднюю часть решетки попадает только небольшая часть всего забрасываемого топлива, и тем самым облегчается его подготовка для горения. Основная часть топлива забрасывается на всю решетку, где протекает активный процесс горения. При этом чем меньше скорость движения решетки, тем меньше начальный участок, на котором происходит верхнее зажигание.

Опыт показывает, что при нормальных скоростях решетки в пределах 2—7 м/ч зажигание топлива в большинстве случаев достаточно надежное. При этом процесс горения аналогичен горению в топке с пневмомеханическими забрасывателями и неподвижной решеткой. Толщина активного слоя на начальном участке решетки около 50 мм, а в части интенсивного горения около 25 мм. При этом повышение влажности топлива, как правило, приводит к утолщению слоя и ухудшению выжига шлака, что особенно заметно при влажности рабочей массы угля более 30 %.

Как показали исследования, зольность топлива оказывает заметное влияние на условия его сжигания и экономичность работы топки. С повышением зольности топлива приходится увеличивать скорость движения решетки, что приводит к повышению потери теплоты от механической неполноты горения. При сжигании каменных углей с повышенной зольностью наблюдается более сильное сплавление шлака. Кроме того, активный слой поверх шлаковой подушки получается толще, что при одинаковых форсировках приводит к увеличению температур в слое и недопустимо при легкоплавкой золе, у которой температура жидкоплавкого состояния менее 1070 °С. Важен и характер распределения золы в топливе. Зола, входящая в структуру угля, оказывает большее влияние, чем отдельные включения тугоплавкой пустой породы.

С уменьшением выхода летучих толщина слоя на решетке увеличивается, что приводит к возрастанию температур в слое н его шлакованию.

Существенное влияние на работу слоевых топок оказывают процессы смесеобразования и горения в топочной камере летучих и мелких фракций топлива. На воспламенение, смесеобразование и горение в топочной камере влияют ее конфигурация, подача вторичного воздуха и возврат уноса.

Для трудновоспламеняемых топлив (антрацит и бурые угли), сжигаемых на цепных решетках прямого хода, устанавливается задний, низко опущенный над решеткой свод. Задний свод отжимает поток продуктов сгорания в направлении фронтовой стены топочной камеры, что способствует лучшему воспламенению свежего топлива на передней части решетки и перемешиванию струй газов, выходящих из разных ее частей. Однако для интенсивного перемешивания в образовавшуюся горловину топочной камеры подают вторичный воздух, называемый острым дутьем. Исследования показали, что сопла для подачи вторичного воздуха следует устанавливать в заднем своде (см. рис. 7-8).

Переднюю часть топки следует выполнять открытой (без всякого свода). Однако, если по условиям компоновки топочная камера имеет выступающую часть, то ее следует располагать как можно выше относительно цепной решетки, так как основным источником теплоты для подготовки и воспламенения топлива является факел над слоем. При установке пневмомеханических забрасывателей совместно с цепными или неподвижными решетками своды не требуются и топка выполняется открытой, поскольку в этом случае одновременно с верхним происходит также и нижнее зажигание топлива. В то же время применение острого дутья совместно с возвратом уноса весьма эффективно.

Для возврата уноса, осевшего в газоходах парогенератора или водогрейного котла, применяется специальное устройство. Оно состоит из высоконапорного вентилятора, системы трубопроводов с эжекторами и сопл, через которые унос вместе с воздухом поступает в топку. Возврат уноса и острое дутье по данным ЦКТИ позволяет снизить потерю от механической неполноты горения с уносом на 3-5 %.

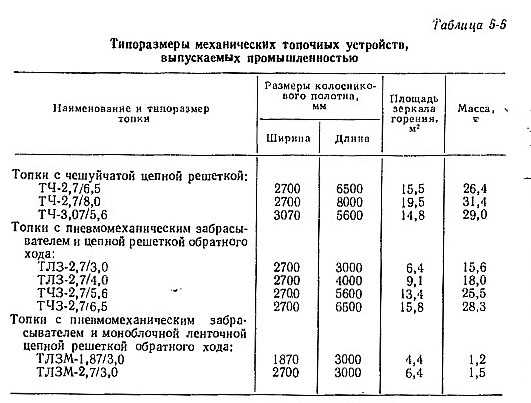

В табл. 5-5 приведены типоразмеры механических топочных устройств.

В последнее время для повышения надежности работы ленточных цепных решеток в ЦКТИ разработана конструкция моноблочной решетки. Моноблочная ленточная цепная решетка имеет более жесткую раму, полностью собирается и обкатывается на заводе. Поставка решетки в собранном виде сократит время монтажа и повысит его качество.