Слоевые топки с неподвижной решеткой и неподвижным слоем топлива

Слоевые топки с неподвижной колосниковой решеткой и неподвижным слоем топлива включают в себя топки с ручной загрузкой топлива и полумеханические топки с забрасывателями. Топки с ручной загрузкой топлива в настоящее время практически не применяются.

Топки с пневмомеханическими забрасывателями и решеткой с поворотными колосниками типа ПМЗ-РПК в настоящее время сняты с серийного производства. Эти топки в первое время устанавливались под котлами паропроизводительностью до 10 т/ч, а в последнее время - до 6,5 т/ч. Слоевые топки с неподвижной решеткой и неподвижным слоем топлива ПМЗ-РПК, выпущенные в предыдущие годы, еще длительное время будут находиться в эксплуатации.

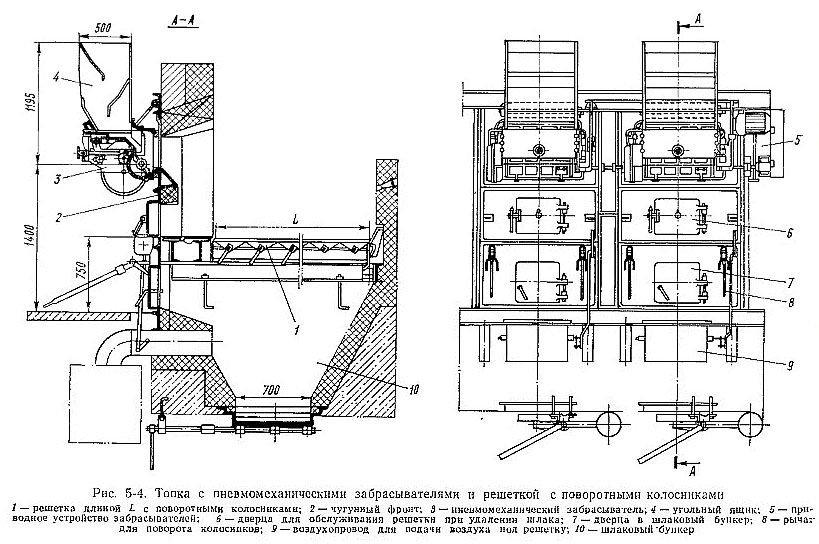

Слоевые топки с неподвижной решеткой и неподвижным слоем топлива состоят из горизонтальной решетки с поворотными колосниками и одного или нескольких пневмомеханических забрасывателей, которые производят заброс топлива на решетку. Общий вид топочного устройства показан на рис. 5-4.

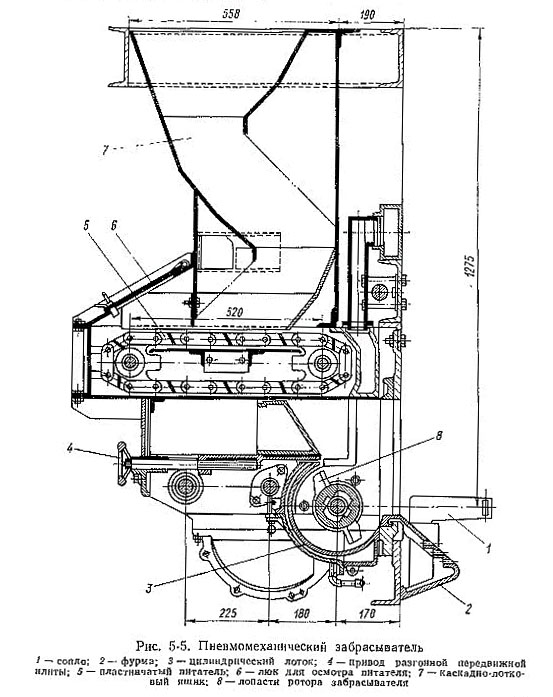

Основными элементами пневмомеханического забрасывателя (рис. 5-5) являются: ротор с лопастями 8, цилиндрический лоток 3, воздушная фурма 2, боковые воздушные сопла 1, разгонная передвижная плита с приводом 4,плунжерный, пластинчатый или скребковый питатель 5, редуктор и кулисный механизм. Топливо из бункера поступает в каскадно лотковый угольный ящик, конфигурация которого выбрана так, чтобы уменьшать застревание влажного топлива. Для этого боковые стенки угольного ящика выполнены вертикальными, а внутри ящика расположены лотки, имеющие переменный угол наклона.

Подача топлива на разгонную плиту осуществляется пластинчатым питателем. Разгонная плита, по которой скатываются и рассыпаются слипшиеся комки топлива, предохраняет ротор забрасывателя от перегрузки. Это способствует хорошему распределению топлива по колосниковой решетке. Разгонная плита имеет угол наклона 45° и может передвигаться, что при неизменной скорости вращения ротора забрасывателя позволяет менять дальность заброса топлива. Регулирование производительности пластинчатого питателя осуществляется путем изменения его хода при помощи кулисного механизма.

Ротор забрасывателя вращается по часовой стрелке, что предотвращает его поломку при попадании с топливом металла. Ротор состоит из полого барабана, к которому прикреплены два ряда сплошных волнообразных лопастей. Благодаря этому топливо разбрасывается веерообразно. Угол веера заброса топлива 40°. Цилиндрический лоток (корпус забрасывателя) имеет среднюю часть, откидывающуюся на шарнирах, что позволяет производить осмотр ротора. Со стороны топки лоток заканчивается фурмой, через которую подается воздух. Фурма набрана из отдельных колосников. По обе стороны забрасывателя в горизонтальной плоскости установлены под углом друг к другу два сопла, через которые подается воздух.

Выпускаются три типоразмера забрасывателей различной производительности, имеющих рабочую ширину 350, 400 и 600 мм. Один забрасыватель шириной 350 мм обеспечивает работу парогенератора с производительностью 7 т/ч, шириной 400 мм - 8 т/ч и шириной 600 мм - 12 т/ч. Один забрасыватель в зависимости от типоразмера может осуществить разброс топлива по ширине колосниковой решетки от 1100 до 1300 мм. Минимальная ширина решетки для одного забрасывателя 900 мм.

Неподвижная колосниковая решетка с поворотными колосниками (РПК) имеет живое сечение для прохода воздуха около 5%. Живым сечением колосниковой решетки называется отношение суммарной площади отверстий для прохода воздуха к площади всей решетки, выраженное в процентах. Колосники решетки набираются так, что колосники одного типа накрывают своими скосами колосники другого типа. Этим достигается отсутствие провала топлива в зазоры между колосниками. Поворотные колосники имеют ручной привод, расположенный со стороны фронта топки. Колосники поворачиваются на угол 60°. Решетка набирается из отдельных секций шириной от 900 до 1300 мм. Предусмотрена раздельная подача воздуха в каждую секцию, обслуживаемую одним забрасывателем.

Слоевые топки с неподвижной решеткой и неподвижным слоем топлива ПМЗ-РПК совмещают механический и пневматический принцип заброса. Механический заброс осуществляется ротором, а пневматический - воздухом, подаваемым через фурмы и сопла пневмозаброса. Механический заброс ротационным забрасывателем обеспечивает сортировку топлива по фракциям по длине решетки. При этом крупные частицы летят значительно дальше мелких частиц, которые оседают около фронта топки вследствие торможения воздухом. Таким образом, при чисто механическом забросе достигается однородная структура поперечного сечения слоя. При чисто пневматическом забросе, наоборот, мелкие частицы располагаются в конце решетки, а крупные - около фронта топки. Совмещение механического заброса с пневматическим, как это предусмотрено в топках с пневмомеханическими забрасывателями, обеспечивает наиболее удовлетворительное распределение топлива по длине решетки.

Многочисленные испытания топок ПМЗ-РПК, выполненные ЦКТИ, показали, что горение протекает в тонком слое (в среднем 25-50 мм поверх шлаковой подушки). Это обеспечивает быструю подготовку, воспламенение и горение топлива, а также получение слабо сплавленного, легко ломающегося шлака, что весьма существенно для удаления его вручную при помощи поворотных колосников.

Небольшой запас топлива на колосниковой решетке позволяет гибко регулировать мощность топки. При этом необходимо тщательно регулировать подачу топлива и воздуха. Недостаточное количество воздуха или слишком большая подача топлива приводят к обильному дымообразованию, спеканию и шлакованию слоя.