Топочные устройства

В настоящее время, как уже указывалось, различают три способа сжигания топлива: слоевой, факельный и вихревой (циклонный). Факельный и вихревой способы могут быть объединены в один, называемый камерным. Выбор способа сжигания топлива зависит от мощности и конструкции парогенератора и водогрейного котла, вида топлива и свойств его золы. Сжигание топлива производится в топке), представляющем собой сочетание системы горелок пли механизмов с топочной камерон, которое предназначено для организации процесса горения. Горелки и топочная камера органически связаны между собой и воздействуют друг па друга.

Слоевые топки, применяемые только для сжигания твердого топлива под котельными агрегатами мощностью до 28 МВт, весьма многообразны по конструкции. Классифицировать слоевые топки можно по различным признакам: по характеру обслуживания, размещению и состоянию слоя топлива, направлению движения топлива и воздуха.

В зависимости от характера обслуживания слоевые топки разделяются на топки с ручным забросом топлива, полумеханические и механические. В настоящее время для промышленных парогенераторов и водогрейных котлов топки с ручным обслуживанием практически не применяют.

Механической топкой называют слоевое топочное устройство, в котором все операции (подача топлива и удаление шлака, а при необходимости и шуровка слоя) выполняются механизмами. Если при обслуживании топки имеется доля ручного труда, то топку называют полумеханической.

В зависимости от размещения и состояния слоя топки можно разделить на топки с неподвижной колосниковой решеткой и неподвижно лежащим слоем топлива, топки с движущейся колосниковой решеткой и перемещающимся вместе с ней топливом, топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива.

В зависимости от взаимного направления движения потоков топлива и воздуха различают топки со встречной, поперечной и параллельной схемой движения топлива и воздуха.

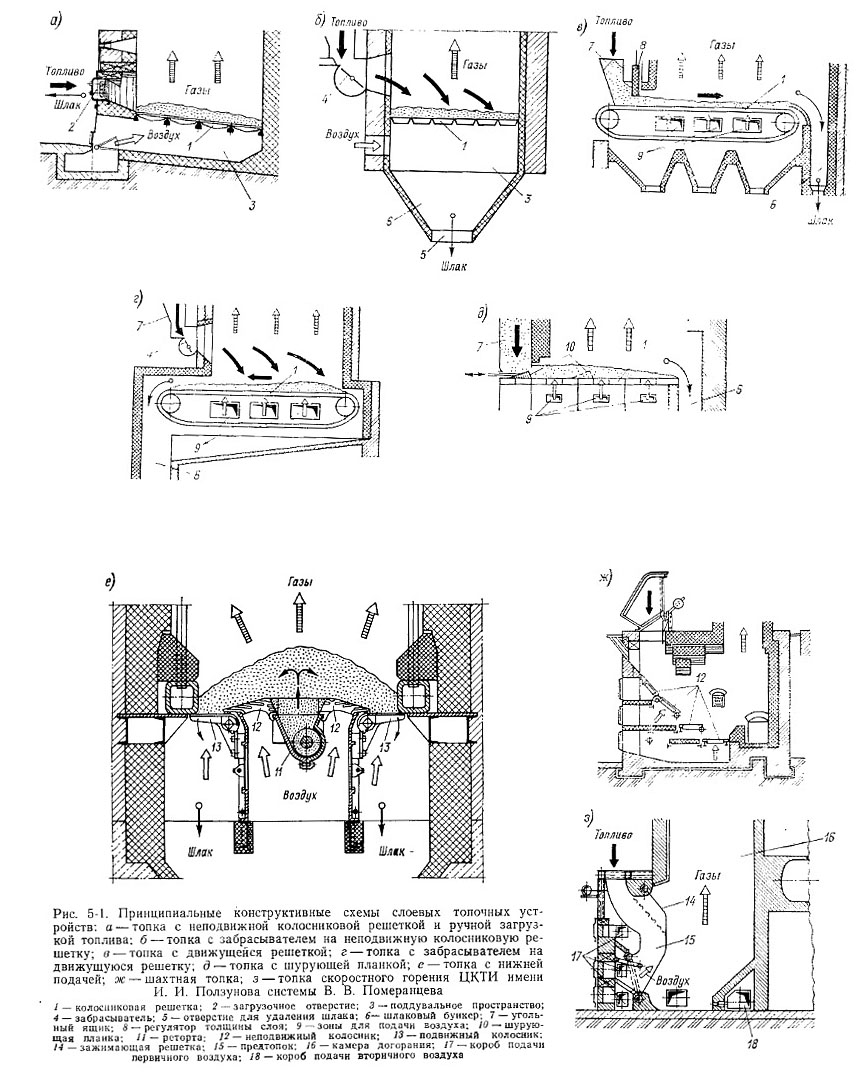

На рис. 5-1 приведены принципиальные конструктивные схемы слоевых топочных устройств. Топочные устройства с неподвижной колосниковой решеткой и ручной загрузкой топлива (рис. 5-1, а) является наиболее ранней, широко применявшейся для сжигания различных топлив под парогенераторами мощностью до 2МВт. Она состоит из колосниковой решетки 1, загрузочного отверстия 2, которое одновременно служит для шуровки слоя, и поддувального пространства 3, через которое воздух подается в топку. В настоящее время топки с ручной загрузкой топлива под промышленными парогенераторами практически не применяются.

Топочные устройства с забрасывателем на неподвижную колосниковую решетку (рис. 5-1, б) состоит из колосниковой решетки 1 и забрасывателя 4, осуществляющего непрерывный заброс и распределение топлива по колосниковой решетке. Подача воздуха осуществляется через поддувальное пространство 3. Удаление шлака производится через отверстия 5 шлакового бункера 6.

В топках с ручной загрузкой и с забрасывателями на неподвижную решетку осуществляется встречная схема движения топлива и воздуха. Воздух, проходя сквозь колосниковую решетку, движется вверх, а кусочки топлива по мере выгорания слоя оседают вниз. В этих топках происходит падежное зажигание свежих порций топлива и устойчивое его горение. Основным недостатком встречной схемы движения топлива и воздуха является нарушение поточности топочного процесса, так как невозможно организовать непрерывное удаление шлака. Поэтому топки с забрасывателями являются полумеханическими. В них механизирована только подача топлива, а удаление шлака требует ручного вмешательства.

В топках с движущейся решеткой (рис. 5-1, в) топливо из топливного бункера через угольные ящики 7 и регулятор толщины слоя 8 под действием собственного веса поступает на медленно движущуюся колосниковую решетку 1. Колосниковая решетка представляет собой, по существу, ленточный транспортер, что обеспечивает полную поточность процесса горения. По мере движения топлива вместе с решеткой оно постепенно прогорает и шлак сбрасывается в шлаковый бункер 6. Воздух через специальные зоны 9 подается под колосниковую решетку и движется в поперечном направлении по отношению к топливу. Воспламенение топлива происходит сверху и менее надежно, чем при встречной схеме движения топлива и воздуха. При сжигании спекающихся и заштыбленных топлив (большое число фракций размером менее 6 мм) происходит нарушение процесса горения и требуется ручное вмешательство для шуровки и разравнивания слоя.

В топках с забрасывателями на движущуюся колосниковую решетку (рис. 5-1, г) обеспечивается поточность процесса горения и смешанная (встречно-поперечная) схема движения топлива и воздуха. При этом преобладает встречная схема топочного процесса, так как решетка движется с небольшой скоростью. Характерным для этих топок является комбинированный факельно-слоевой процесс горения. Мелкие фракции, отвеиваемые забрасывателем, горят во взвешенном состоянии, а крупные, выпадая на решетку, сгорают в слое. Топки с забрасывателями на движущуюся колосниковую решетку получили широкое распространение и используются для сжигания каменных и бурых углей под парогенераторами и водогрейными котлами мощностью до 28 МВт.

На рис. 5-1, д показана топка с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива, называемая топкой с шурующей планкой. В этой топке по неподвижной колосниковой решетке 1 перемещается трехгранная шурующая планка 10, которая, совершая возвратно-поступательное движение, производит подачу топлива и шуровку слоя. Схема движения топлива и воздуха в основном поперечная. Однако за счет шуровки разработаны оригинальные конструкции топок с шурующей планкой (например, системы Васильева, ВТИ имени Ф. Э. Дзержинского и др.). Однако эти топки в настоящее время не применяются вследствие недостаточной приспособленности их к сжиганию различных углей, недостаточной надежности и экономичности при эксплуатации.

На рис. 5-1, е показана топка с нижней подачей. В этой топке топливо выдавливается из реторты 11 вверх и перемещается в одном направлении с воздухом, выходящим из боковых отверстий реторты. Затем топливо рассыпается по боковым колосникам 12, 13, на которых заканчивается горение и происходит образование шлака. Таким образом, в топке с нижней подачей начальные стадии горения топлива протекают при параллельной, а конечные — при поперечной схеме движения топлива и воздуха. В топках с нижней подачей топлива могут сжигаться слабоспекающиеся угли с высоким выходом летучих и зольностью на сухую массу до 20 %. Сжигание бурых углей практически невозможно вследствие плохого их воспламенения. В СССР эти топки не применяются из-за ограниченности ассортимента сжигаемых углей.

Для сжигания кускового торфа под парогенераторами и водогрейными котлами мощностью до 5,3 МВт применяются шахтные топки с наклонной колосниковой решеткой (рис. 5-1,ж). В этих топках топливо под действием собственного веса по мере прогорания сползает сверху вниз, открывая доступ свежим порциям топлива.

Для сжигания древесных отходов могут применяться топки скоростного горения ЦКТИ имени И. И. Ползунова системы В. В. Померанцева (рис. 5-1, з) или шахтные топки с наклонной решеткой. Характерной особенностью топок скоростного горения является наличие зажимающей решетки 14, которая препятствует выносу мелких фракций из слоя, что позволяет значительно повысить форсировку процесса горения. Подача топлива па решетку и подвод воздуха производятся поперечно или параллельно. При этом топливо дополнительно прижимается к решетке набегающим потоком воздуха.

Факельные топки применяются для сжигания твердого, жидкого н газообразного топлива. При сжигании жидкого и газообразного топлива факельные топки используются для котлоагрегатов любой мощности, а твердого топлива - мощности более 20 МВт. Твердое топливо для сжигания в факельных топках должно быть предварительно превращено в мелкую пыль в пылеприготовительной установке. Жидкое топливо предварительно распыляется на мелкие капли, а газ никакой предварительной подготовки к сжиганию не требует.

В факельных топках топливо сгорает во взвешенном состоянии, т. е. в объеме топочной камеры. Сжигание твердого, жидкого и газообразного топлива в факельных топках имеет свои особенности. В принципе факельный способ сжигания твердого топлива имеет ряд преимуществ перед слоевым. Факельные топки для твердого топлива, часто называемые пылеугольными, работают с низкими коэффициентами избытка воздуха, могут практически иметь любую мощность, позволяют сжигать самые разнообразные по качеству топлива (с высокой влажностью, зольностью и несортированные), обеспечивают непрерывность процесса горения, его полную механизацию и автоматизацию. Недостатками пылеугольных топок являются: расход электроэнергии на пылеприготовление, значительный унос золы продуктами сгорания, неустойчивость работы при пониженных нагрузках котлоагрегата (менее 60 % номинальной) .

Несмотря на указанные недостатки, факельный способ сжигания твердого топлива в настоящее время широко распространен и постепенно полностью вытесняет слоевой, который сохранился только для котлоагрегатов мощностью до 28 МВт.

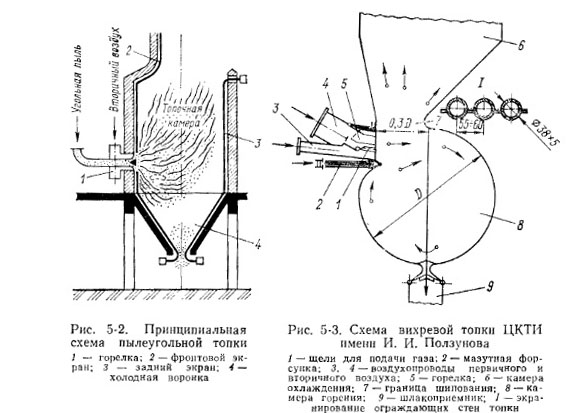

На рис. 5-2 в качестве примера показана принципиальная схема факельной топки для сжигания твердого топлива.

Пылеугольные топки принято классифицировать по различным признакам: по способу удаления шлаков из топочной камеры, технологической схеме сжигания применяются топки с твердым шлакоудалением, а для крупных энергетических парогенераторов - с жидким шлакоудалением. В этих топках шлак удаляется в жидком состоянии, что обеспечивает хорошее улавливание золы и уменьшение износа конвективных поверхностей нагрева, снижение коэффициента избытка воздуха и потерь от механической неполноты горения, большую компактность емкостей для накопления шлака.

Основным недостатком топок с жидким шлакоудалением является узкий диапазон нагрузок, при которых они устойчиво работают. При снижении нагрузки уровень температур в топочной камере падает, что препятствует получению шлака в жидком состоянии.

Топочные устройства с твердым шлакоудалением могут выполняться с прямым вдуванием пыли или с промежуточным бункером. Для промышленных парогенераторов и водогрейных котлов в зависимости от вида сжигаемого топлива могут применяться обе схемы, но в настоящее время чаще применяется схема с прямым вдуванием пыли.

Вихревые топочные устройства могут применяться для сжигания твердого, жидкого и газообразного топлива. В вихревых топках создается циркуляционное движение топлива в газовоздушном вихре, что увеличивает время пребывания топлива в топочной камере и обеспечивает большую устойчивость горения. Твердое топливо перед сжиганием в вихревых топках предварительно превращается в грубую пыль, мазут распыляется форсунками, а газ не требует никакой предварительной подготовки.

Вихревое сжигание широко используется в циклонных предтопках двухкамерных топок с жидким шлакоудалением, применяемых для энергетических парогенераторов большой мощности. Циклонные топки работают c высокими удельными нагрузками сечения и объема топочной камеры (см. § 5-2). В качестве примера на рис. 5-3 показана схема вихревой топки ЦКТИ имени И. И. Ползунова для сжигания угольной пыли, мазута и газа.

Современные топочные устройства независимо от способа сжигания топлива характеризуются широкое применение поверхностей нагрева, расположенных на стенах топочной камеры. Такие поверхности нагрева, омываемые изнутри водой или пароводяной эмульсией, называются экранами. Экраны не только предохраняют стены топочной камеры от воздействия высоких температур, но и служат для охлаждения продуктов сгорания, воспринимая большое количество теплоты, излучаемой факелом или горящим слоем топлива.