Топливоподача при сжигании твердого топлива

Топливоподача при сжигании твердого топлива - наиболее сложная и дорогая. Она представляет собой систему устройств и сооружений, предназначенных для разгрузки, приема и подачи топлива в бункера котельных агрегатов. Основным требованием, предъявляемым к оборудованию топливного хозяйства, является его надежность и обеспечение необходимого расхода топлива.

Разгрузка топлива должна быть механизирована во избежание длительного простоя транспортных средств, доставляющих топливо. Хранение топлива производится на складах,которые необходимы для обеспечения работы котельной в периоды неравномерной подачи топлива. При складировании и хранении топлива приходится выполнять трудоемкие погрузочно-разгрузочные работы, которые в современных промышленных н отопительных установках полностью механизированы.

Предварительная подготовка топлива перед подачей в бункера котлов заключается в его дроблении и отделении металлических и других вкраплений, попадающих в топливо при его добыче и транспорте. Устройства и механизмы, в которых производится предварительная подготовка топлива и подача его в бункера котельных агрегатов, называют топливоподачей.

Размеры, характер механизмов и оборудования топливного хозяйства зависят прежде всего от мощности котельной и способа доставки в нее топлива. В центральные котельные большой мощности топливо доставляется железнодорожным транспортом, обычно в саморазгружающнхся вагонах, а малой мощности - автомобильным транспортом, обычно в самосвалах.

Длина фронта разгрузки и емкость приемных устройств во избежание простоя транспортных средств выбираются с таким расчетом, чтобы обеспечить разгрузку прибывающего топлива заданной весовой нормы. Весовая норма прибывающего топлива устанавливается СНиП в зависимости от суточного расхода топлива, способа его доставки и конкретного местоположения проектируемой котельной.

Для учета топлива, доставляемого в котельную железнодо-рожным транспортом, на железнодорожной станции устанавливаются весы. При доставке топлива автомобильным транспортом взвешивание обычно производится па центральном складе. При отсутствии вагонных весов на железнодорожной станции или центральном складе взвешивание должно быть организовано на территории котельной.

При разгрузке железнодорожных вагонов в зимнее время возникают значительные трудности вследствие смерзания топлива. В связи с этим разгрузка топлива в зимнее время из саморазгружающнхся вагонов требует ручного труда.

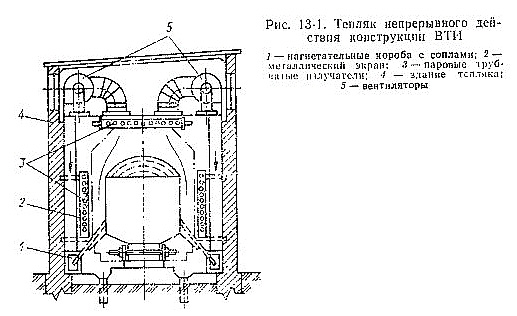

На рис. 13-1 показан тепляк непрерывного действия конструкции ВТИ. Тепляк представляет собой крытое помещение, оборудованное панелями, излучающими тепло, и вентиляторами, подающими горячий воздух. Обработка вагона в тепляке занимает около 30 мин. Разгрузка топлива после обогрева его в тепляке не вызывает затруднений. Иногда при разгрузке применяют пневматические молотки или бурорыхлнтельные машины. Однако эти способы малоэффективны и применяются при расходах топлива до 100-150 т/ч. При этом возможны повреждения вагонов. При небольшом времени пребывания вагонов в пути (до 2 ч) и температуре воздуха не ниже -4“С для предотвращения смерзания применяют покрытие стенок вагона гидрофобными материалами или смазывают стенки пастами.

Приемные устройства промышленных и отопительных котельных предназначены для приема поступающего топлива. Они обычно состоят из бункера или траншей, в которые разгружается прибывающее топливо. Во избежание увлажнения и смерзания топлива в приемных устройствах они чаще всего размещаются в закрытом помещении, называемом разгрузочным сараем. Из приемных устройств топливо направляется в бункера котельных агрегатов или на расходный склад топлива. В связи с возможной неравномерностью прибытия железнодорожных составов приемно-разгрузочные устройства должны иметь емкость, на 20 % большую емкости прибывающего состава, и обеспечивать его разгрузку.

Хранение топлива производится на специально оборудованных складах. Склады топлива бывают базисные (основные) и расходные. Базисные склады предназначены для длительного хранения топлива на случай перебоев в снабжении вследствие стихийных бедствий или других причин. Обычно базисный склад устраивается один на несколько котельных и размещается в месте, имеющем удобные железнодорожные и автомобильные пути. Базисные склады всегда выполняются открытыми при соответствующем благоустройстве территории (горизонтальные сухие площадки, оборудованные дренажными устройствами для отвода дождевых и талых вод).

На территории предприятия устраиваются расходные склады для кратковременного хранения топлива. При доставке топлива автотранспортом расходный склад проектируют емкостью не более 7-суточного расхода, а при доставке железнодорожным транспортом - не более 14-суточного расхода топлива. Выбор емкости расходного склада зависит от наличия базисного склада, его удаленности, условий доставки, мощности котельной и выбирается проектной организацией в зависимости от конкретных условий. Расходные склады чаще всего устраиваются открытыми. Проектирование закрытых складов допускается для районов жилой застройки при малых площадках котельной по специальным требованиям промышленных предприятий.

При хранении на открытом складе топливо увлажняется, выветривается, смешивается с грунтом, загрязняется, что сни-жает его теплоту сгорания. Топлива с большим выходом летучих (бурые угли, торф и все каменные угли за исключением тощих углей) при проникновении внутрь слоя воздуха и влаги способны самовозгораться, что может вести к пожару и гибели значительных количеств топлива. Во избежание самовозгорания топливо на складах хранят в штабелях. Хранение углей должно производиться в полном соответствии с «Типовой инструкцией по хранению каменноугольного топлива на электростанциях, предприятиях промышленности и транспорта», утвержденной Госпланом СССР и Госснабом СССР.

Расстояние между смежными штабелями угля принимается 1 м при высоте штабелей не более 3 м и 2 м - при большей высоте штабеля. Штабеля торфа не должны быть длиной более 125 м, шириной более 30 м и высотой более 7 м.

В зависимости от размеров топливных складов для погрузочно-разгрузочных работ применяют различные механизмы: грейферные краны, автопогрузчики, бульдозеры, передвижные ленточные транспортеры и т. д. При правильном хранении топ-лива потери его не превышают 1 %.

Топливоподача при сжигании твердого топлива промышленных и отопительных котельных состоит из дробилок, магнитных сепараторов, бункеров, течек, пересыпных рукавов, лотков, механизмов, транспортирующих топливо из приемных устройств в бункера котельных агрегатов.

В тракте топливоподачи применяются молотковые, валковые, валково-зубчатые и винтовые дробилки-грохоты. Перед молотковыми и валково-зубчатыми дробилками устанавливают грохот, предназначенный для отсева мелких фракций топлива.

Устройство молотковой дробилки аналогично устройству молотковой мелышцы. На роторе, приводимом во вращение от электродвигателя, размещены била. Ротор помещен в корпус, в нижней части корпуса имеется решетка, ячейки которой определяют крупность дробления. Начальный размер кусков угля, подлежащих дроблению, не должен превышать 300 мм. Крупность кусков после дробления 5-13 мм и менее. Производительность молотковой однороторной дробилки, применяемой в промышленных котельных, составляет 18-24 т/ч. Валково-зубчатые дробилки выполняются в виде двух зубчатых валков, которые, вращаясь, раздавливают куски топлива.

При слоевом сжигании антрацита, сланцев, каменных и бурых углей обычно применяются валково-зубчатые или винтовые дробилки-грохоты. При камерном сжигании твердого топлива применяются молотковые дробилки, обеспечивающие наиболее мелкое дробление топлива.

Подача топлива из приемного бункера в бункера котельных агрегатов или на расходный склад чаще всего производится ленточными конвейерами. Ленточный конвейер состоит из бесконечной резиновой ленты, натянутой на два барабана. Один из барабанов натяжной, а другой приводной. Приводной барабан соединен через редуктор с электродвигателем, а натяжной имеет специальное устройство, которое позволяет перемещать барабан, создавая постоянное натяжение ленты. Длина ленты при эксплуатации изменяется в результате вытягивания или под действием температуры. Топливо па ленту из приемного бункера подается специальным питателем.

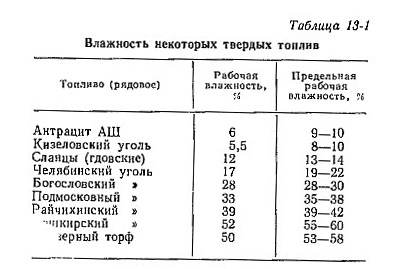

При поступлении смерзшегося топлива повышенной влажности в тракте топливоподачи наблюдается застревание и налипание топлива вследствие потери сыпучести. Под сыпучестью топлива понимают подвижность его частиц, которая зависит от вида топлива, его влажности и зольности. Резкое ухудшение подвижности частиц наблюдается при достижении предельной влажности. Значения предельной и рабочей влажности некото-рых топлив приведены в табл. 13-1.

Для предотвращения налипания частиц топлива на стенки бункеров, течек, грохотов применяют обогрев стенок паром, поддерживая их температуру равной 120-140 °С. Предотвра-щение застревания топлива в лотках и пересыпных рукавах достигается путем выполнения их по возможности вертикаль-ными, круглого сечения, без крутых поворотов. Угол наклона течек для влажного топлива следует принимать не менее 70-75°.

В бункерах влажный уголь, и торф зависают над выходными отверстиями с образованием сводов и воронкообразных колодцев. Во избежание застревания в бункерах стремятся увеличивать выходное отверстие к питателям, выполнять наклон стенок бункеров около 70°, не допускать проникновения в них воздуха. Кроме того, в нижней части бункеров устанавливают вибраторы, а также применяют пневмообрушение путем подачи через сопла сжатого воздуха с давлением 0,5-0,6 МПа.

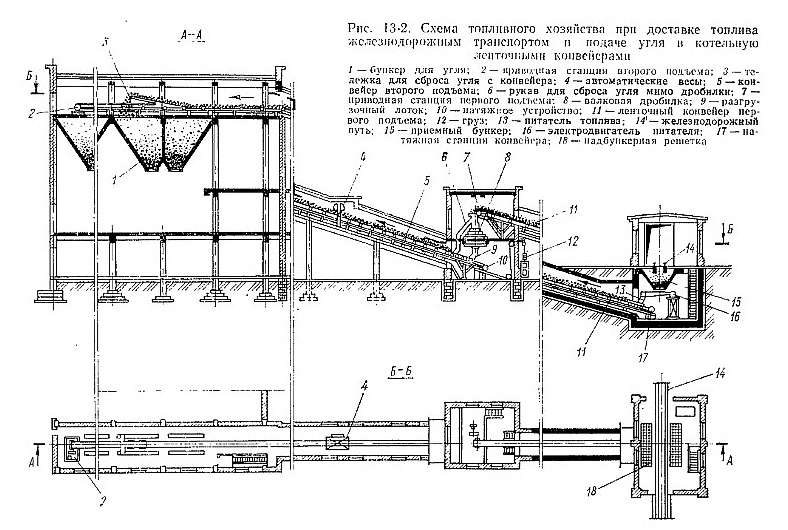

На рис. 13-2 показана схема топливного хозяйства при доставке топлива в котельную железнодорожным транспортом. Топливо железнодорожными вагонами подается в разгрузочный сарай или на склад топлива. В случае необходимости со склада топливо подается погрузчиком-бульдозером.

Из приемного бункера независимо от способа подачи топливо питателем подается на ленточный конвейер первого подъема, а с него сбрасывается в дробильное устройство, снабженное грохотом. Мелкие фракции, минуя дробилки, поступают на ленточный конвейер второго подъема. Крупные фракции поступают в дробилку, а после нее - на тот же ленточный конвейер.

Ленточный конвейер второго подъема направляет топливо в бункера котельных агрегатов. Возможность разгрузки топлива из железнодорожных вагонов непосредственно в приемный бункер топливоподачи позволяет ликвидировать лишнюю перегрузку топлива и уменьшить его потери.

Одним из существенных недостатков топливоподачи с ленточными конвейерами является необходимость иметь значительную территорию. Это обусловлено тем, что угол установки транспортеров не превышает 20° по отношению к горизонту. В то же время топливоподачи с ленточными конвейерами надежны и высокопроизводительны. Ленточные конвейеры как первого, так и второго подъема в районах с расчетной температурой отопления минус 20 °С и ниже устанавливают в крытых помещениях (галереях). Высота галереи в свету по вертикали должна быть не менее 2,2 м. Ширина галереи выбирается так, чтобы средний проход между двумя нитками конвейера был не менее 1000 мм, а боковые проходы вдоль конвейеров - не менее 700 мм. При одном конвейере в галерее проходы должны быть не менее 700 мм с каждой стороны. Системы топливоподачи, как правило, выполняются однониточными при дублировании отдельных узлов и механизмов. При работе топливоподачи в три смены предусматривается двухниточная система. Производительность каждой нитки должна быть равна расчетной производительности топливоподачи.

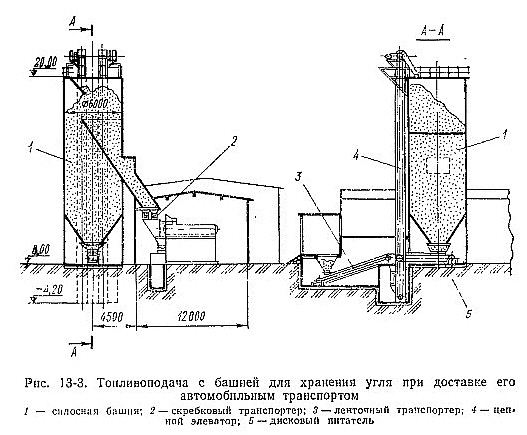

На рис. 13-3 показана топлнвоподача с башней, подобной силосной, при доставке топлива автомобильным транспортом. Применение такой башни предохраняет топливо от увлажнения. Прибывающие самосвалы разгружаются над приемным бункером, откуда ленточным конвейером топливо подается па дробилку. Дробленый уголь поступает к цепному элеватору и поднимается им в башню. По мере надобности уголь подается питателем на ленточный конвейер, который поднимает топливо в бункера котельных агрегатов. Башня обычно рассчитывается па 3-5-суточный запас топлива. Применение силосной башни Для хранения расходного запаса топлива позволяет уменьшить число перевалочных операций, предохраняет топливо от увлажнения и обеспечивает его сыпучесть, что устраняет застревание в топливном тракте. Однако применение топливоподачи с башней ограничено небольшой суммарной мощностью котельной (около 50 МВт). Для крупных центральных котельных с котлами единичной мощностью более 20 МВт преимущественно применяются топливоподачи с ленточными конвейерами.

Для небольших котельных, при территории, недостаточной для размещения ленточных конвейеров, могут применяться ковшовые элеваторы. Однако ковшовые элеваторы недостаточно надежно работают на влажных топливах и требуют строгого ограничения размеров кусков.

При расходах топлива до 25 т/ч могут применяться системы топливоподачи со скиповыми подъемниками. Скиповый подъемник представляет собой ковш, который автоматически нагружается и разгружается. Топливо к скиповому подъемнику подается автосамосвалами или автопогрузчиками. Существенным недостатком скипового подъемника является рассыпание топлива при его работе, что требует периодической ручной очистки пола помещения.

Выбор системы топливного хозяйства производится в зависимости от расхода топлива, размеров его кусков, влажности н способа сжигания (слоевой или камерный). Расчетная часовая производительность топливоподачи определяется в зависимости от максимального суточного расхода топлива. Суточный расход топлива определяется для режима, соответствующего тепловой нагрузке котельной в самый холодный месяц. Существенное значение для выбора топливоподачи имеет запас топлива в бункерах котельных агрегатов. Запас угля с бункерах каждого котельного агрегата должен быть не менее чем на 3 ч его работы, запас фрезерного торфа - не менее чем на 1,5 ч.