Развитие котлов

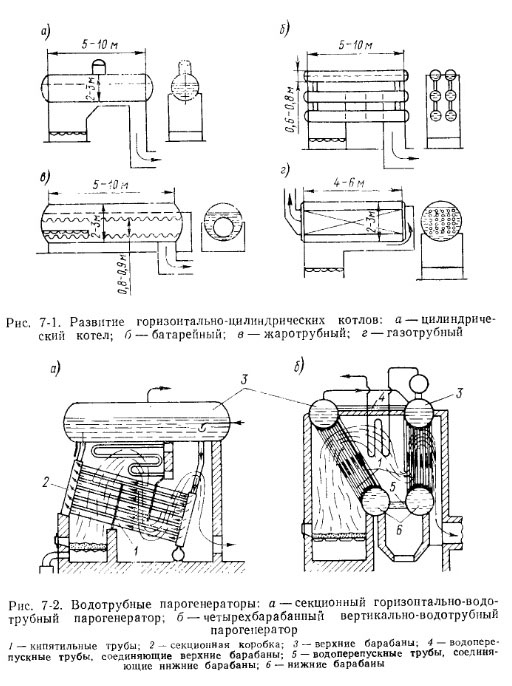

Появление первых паровых котлов связано с простым цилиндрическим агрегатом, показанным на рис. 7-1, а. Он состоит из цилиндрического барабана с эллиптическими днищами. В верхней части барабана расположен цилиндрический сухопарник, предназначенный для отделения капелек воды от образовавшегося пара. Поверхность нагрева барабана с одной стороны омывается продуктами сгорания, а с другой - водой. Барабан устанавливается на опорах, связанных с металлическим каркасом. Часть поверхности нагрева барабана закрыта огнеупорным кирпичом для защиты от обогрева продуктами сгорания, так как в этой части находится насыщенный пар. Цилиндрические парогенераторы работали при давлении пара до 1 МПа и имели производительность 0,2-0,5 т/ч.

Необходимость повышения производительности паровых котлов вызвала появление новых конструкций. При этом развитие котлов шло по направлению увеличения поверхности нагрева, омываемой продуктами сгорания. Появились батарейные котлы (рис. 7-1,6), состоящие из нескольких цилиндров меньшего диаметра, объединенные в секции. Мощность батарейных котлов по сравнению с цилиндрическими была несколько больше. Дальнейшим развитием цилиндрических котлов явились жаротрубные и газотрубные котлы, показанные на рис. 7-1,6, г. Эти котлы сохранили некоторое значение и до настоящего времени. В жаротрубных котлах с внутренней топкой происходит в начальной части жаровой трубы интенсивная теплоотдача излучением от факела и горящего слоя топлива. Жаротрубные котлы работали при давлении 1,3-1,5 МПа.

Газотрубные котлы имеют несколько большую мощность по сравнению с жаротрубными. Основным недостатком этих котлов являются тяжелые температурные условия работы входной трубной доски и огневых листов цилиндрического корпуса, обращенных в топку. Однако в бестопочном варианте при использовании газотрубного котла в качестве утилизатора теплоты различных технологических агрегатов этот недостаток отпадает. В связи с этим газотрубные котлы используются в настоящее время как котлы-утилизаторы.

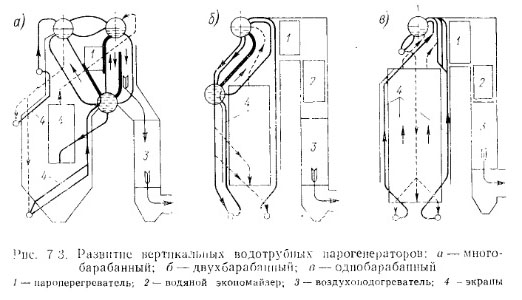

Для стационарных установок дальнейшее развитие получили водотрубные котлы, в которых вода движется внутри труб, омываемых снаружи продуктами сгорания. Водотрубные паровые котлы конструировались с почти горизонтальным и с крутонаклонным расположением труб. Первые получили название горизонтально-водотрубных, а вторые вертикально-водотрубных паровых котлов.

Схема горизонтально-водотрубного и вертикально-водотрубного котла показана на рис. 7-2. В обоих парогенераторах применены прямые трубы, что обусловлено необходимостью очистки их от накипи из-за несовершенства применявшихся систем водоподготовки. Удаление накипи производилось периодически путем механической очистки внутренней поверхности труб.

С развитием котлов и техники химической подготовки воды необходимость в прямых кипятильных трубах отпала, и уже в 30-е годы начали применять паровые котлы с изогнутыми трубами. В это же время стали появляться пылеугольные топки, которые существенно повлияли па развитие конструкций паровых котлов.

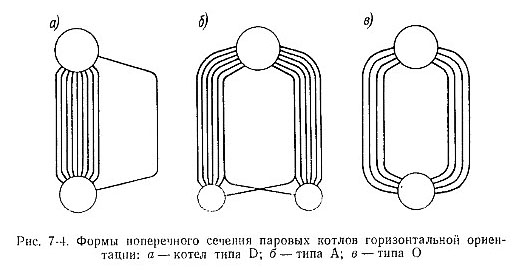

Позднее для защиты стен топочной камеры пылеугольных топок от шлакования начали применяться экранные поверхности нагрева. Это позволило заметно увеличить производительность парогенераторов. В связи с этим дальнейшее произошло развитие котлов вертикально-водотрубных.

На рис. 7-3 показано последовательное развитие вертикально-водотрубных парогенераторов в СССР. Трехбарабанные вертикально-водотрубные парогенераторы выпускались в СССР в 1930-1935 гг. на давление 3-4 МПа производительностью от 40 до 180 т/ч.

Стремление снизить расход металла на единицу мощности парогенератора привело к сокращению числа барабанов (рис. 7-3,6 и е), развитию экранных и компактных экономайзерных поверхностей нагрева. К 1940 г. в основном сложилась принципиальная схема современного однобарабанного парогенератора с развитыми экранными и хвостовыми поверхностями нагрева при высоком подогреве воздуха (рис. 7-3, в). В последующие годы эта принципиальная схема парогенераторов с естественной циркуляцией совершенствовалась при создании мощных энергетических агрегатов. Горизонтально-водотрубные парогенераторы развития не получили и в настоящее время не выпускаются.

Промышленные парогенераторы начали развиваться значительно позднее. После Великой Отечественной войны бурный рост промышленности и централизованного теплоснабжения коммунально-бытовых потребителей потребовал выпуска паровых котлов малой производительности. В 40-е годы ЦКТИ совместно с Бийским котельным заводом разработал вертикально-водотрубные парогенераторы малой производительности, которые в 1950 г. начали серийно выпускаться заводом под маркой ДКВ (двухбарабанный котел водотрубный). Впоследствии в процессе изготовления и эксплуатации эти парогенераторы подверглись некоторой модернизации и с 1958 г. выпускаются под маркой ДКВР (двухбарабанный котел водотрубный реконструированный).

В настоящее время промышленные парогенераторы приобретают все большее значение для выработки технологического пара и удовлетворения нужд теплоснабжения. Основными заводами, выпускающими парогенераторы для промышленных предприятий, являются Бийский котельный завод (БиКЗ) и Белгородский завод энергетического машиностроения (БЗЭМ).

При конструировании современных парогенераторов развиваются два типа компоновки: с горизонтальной и вертикальной ориентацией поверхностей нагрева.

Для парогенераторов, уже выпускаемых и еще намечаемых к выпуску, характерно полное экранирование топочных камер, наличие одного-двух барабанов, стремление к использованию труб небольшого диаметра, применение легких обмуровок, снжение массы агрегата, переход на газоплотные агрегаты и агрегаты, работающие под наддувом, увеличение степени заводской готовности к установке и полная транспортабельность парогенератора или его блоков, механизация трудоемких процессов и автоматизация управления работой агрегата, повышение эксплуатационной экономичности парогенераторов.

Для промышленных парогенераторов характерно также увеличение доли газа и мазута, сжигаемого в этих агрегатах. Так, например, в настоящее время около 80 % парогенераторов, выпускаемых БиКЗ (по паропроизводительности), составляют агрегаты с газомазутными топками.1

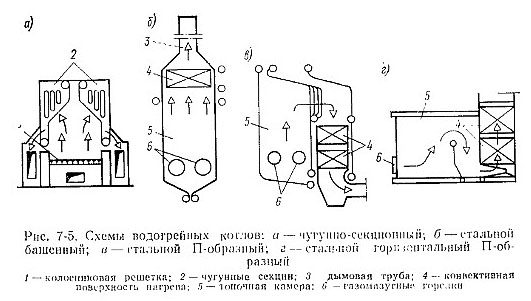

Выпускаемые в настоящее время газомазутные транспортабельные парогенераторы горизонтальной ориентации принято делить на три основных типа в зависимости от формы поперечного сечения.

На рис. 7-4, а показан парогенератор типа D, имеющий два барабана, расположенных один над другим. Барабаны соединены вертикальными или несколько наклоненными трубами конвективного пучка. Топка расположена сбоку от конвективного пучка. При боковом расположении конвективного пучка требуется только одна газоплотная перегородка - между топкой и конвективным пучком. Вследствие этого уменьшается число обдувочных аппаратов для очистки наружной поверхности нагрева от загрязнений. Горелки располагаются на фронтовой стене топочной камеры. Недостатком компоновки типа D является отсутствие симметрии относительно продольной оси агрегата, т. е. смещение центра тяжести относительно нее.

На рис. 7-4, б показан парогенератор типа А, у которого верхний барабан расположен на продольной оси агрегата. Конвективные пучки соединяются с верхним барабаном и двумя коллекторами, связанными между собой трубами, образующими под топки. Этот тип парогенератора полностью симметричен относительно продольной оси. Основным недостатком парогенераторов типа А является необходимость устройства специальных приспособлений для обеспечения надежной циркуляции и наличие двух газоплотных перегородок между топкой и конвективными пучками, так как продукты сгорания направляются в газоходы, расположенные по обеим сторонам агрегата.

В парогенераторе типа О (рис. 7-4, в) вместо нижних коллекторов имеется один барабан. Преимущества и недостатки парогенераторов типов О и А примерно равноценны.

В настоящее время из рассмотренных трех вариантов авторами парогенераторов (ЦКТИ и БиКЗ) отдано предпочтение типу D. На базе этого типа разработана серия новых газомазутных парогенераторов, готовящихся к выпуску на БиКЗ.

Парогенераторы вертикальной ориентации, выпускаемые БЗЭМ, имеют П-образную компоновку поверхностей нагрева (по типу принципиальной схемы, показанной на рис. 7-3, в). Это парогенераторы производительностью от 25 до 75 т/ч, предназначенные для сжигания твердого, жидкого и газообразного топлива с камерными топками.

Для получения горячей воды, используемой в домовых системах отопления, применяются чугунно-секционные котлы шатрового типа (рис. 7-5, а). Теплопроизводительность чугунно-секционных котлов не превышает 1,5 Гкал/ч (мощность 1,75 МВт). Имеется много конструкций котлов этого типа: «Универсал», МГ, «Энергия», НРч и т. д. Котлы предназначены для сжигания твердого топлива на колосниковых решетках с ручной загрузкой топлива. Однако в настоящее время значительное число котлов переоборудовано для сжигания природного газа.

Возрастающая с каждым годом потребность в теплоте для жилищно-коммунального сектора повлияла на развитие котлов и привела к появлению мощных стальных водогрейных котлов различной теплопроизводительности, выпуск которых в основном сосредотачивается на Дорогобужском котельном заводе. Первые стальные мощные водогрейные котлы имели башенную компоновку (рис. 7-5,6). Однако на ранней стадии создания водогрейных котлов, не имевших аналогов ни в отечественной, ни в зарубежной практике, не были учтены особенности их работы, что снижало надежность и долговечность первых конструкций. Расположение конвективных поверхностей нагрева при башенной компоновке над топкой оказалось неудачным по сравнению с П-образной компоновкой, которая обеспечила большую надежность и долговечность агрегатов. П-образная компоновка показана на рис. 7-5, в.

Развитие котлов первых конструкций, выполненных ЦКТИ и ВТИ, выявило основные конструктивные и режимные факторы, влияющие на надежность и долговечность стальных водогрейных котлов. На основании указанных материалов ЦКТИ разработана новая серия водогрейных котлов с широким диапазоном теплопроизводительности. В новой серии котлов применена горизонтальная ориентация и П-образная компоновка (рис. 7-5, г).

Все выпускавшиеся и выпускаемые в настоящее время стальные водогрейные котлы имеют полностью экранированную топку и развитые конвективные поверхности нагрева.

Основными особенностями работы водогрейных котлов являются: низкая температура теплоносителя, длительная стоянка в летнее время, работа при постоянном расходе сетевой воды и включение непосредственно в тепловую сеть, изменение температуры входящей и выходящей воды.