Котельные, работающие на угле, получили широкое распространение на территории России. Более дешевые, удобные в эксплуатации газовые котельные могут быть построены не везде. Если местность не имеет газопроводов и нет возможности использования жидкого топлива, то самыми востребованными являются котельные на угле. Топливом в них могут служить разные по сортам бурые и каменные угли или антрациты.

Углеподача организуется для всех сортов одинаково. Для перевозки угля используются специальные железнодорожные вагоны грузоподъемностью 60 тонн. В днище и боках каждого вагона оборудованы люки для разгрузки. Вагоны поступают на разгрузочную эстакаду, здесь топливо разгружается, взвешивается и отправляется к месту складирования и хранения или непосредственно в котельную.

Хранение угля

Уголь хранится либо в складских помещениях, оборудованных погрузочно-разгрузочными механизмами, либо в штабелях на открытых площадках. Штабеля оборудуются на территории согласно определенным требованиям. Размеры могут произвольными, однако площадка должна быть покрыта негорючим материалом типа шлака, утрамбована и обеспечена дренажными откосами. Кроме того, в целях предупреждения самовозгорания необходим постоянный контроль состояния штабелей вплоть до измерения температуры угля внутри штабеля.

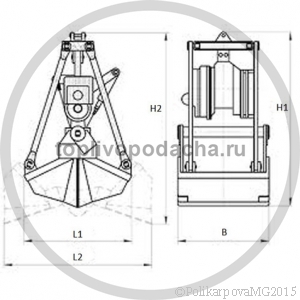

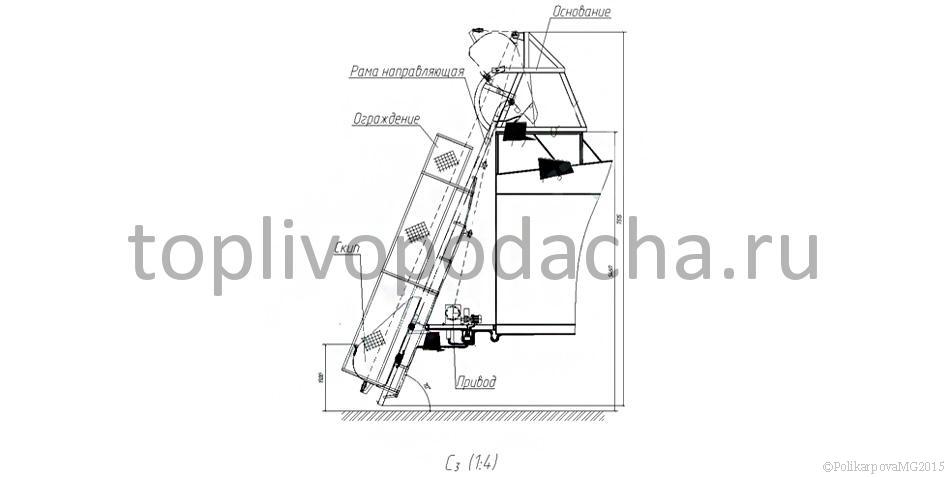

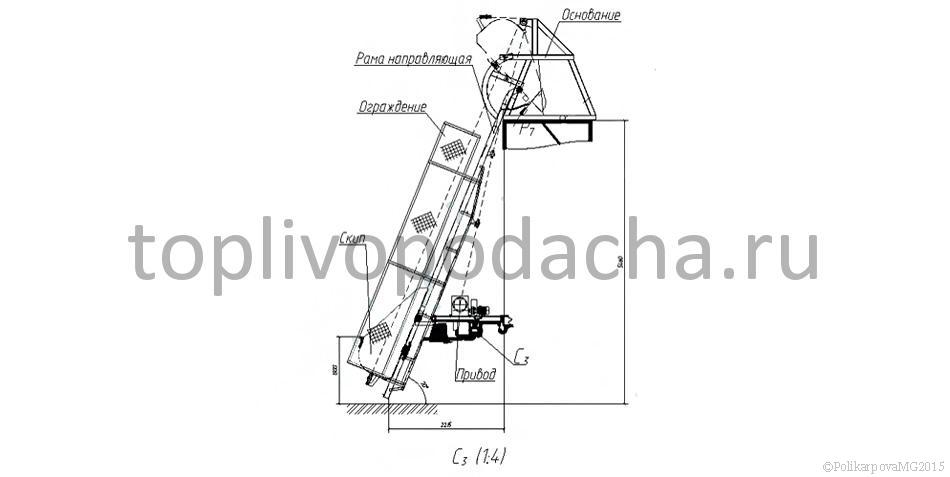

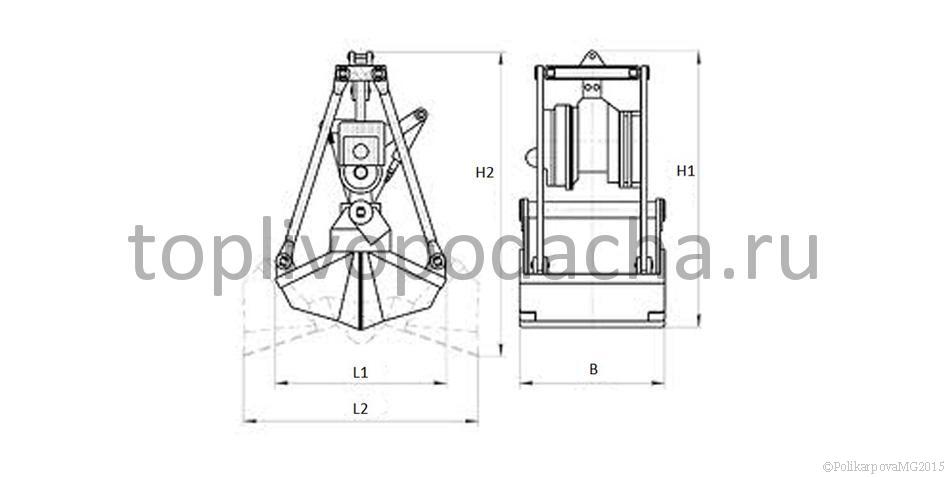

В пределах котельной уголь можно перемещать непрерывным потоком с помощью конвейеров и отельными порциями в емкостной таре - автопогрузчиками, грейферами, скреперами или скипами. Автопогрузчики применяются в котельных с расходом топлива до 9-12,5 тонн в час. При расходе топлива более 33 тонн в час используются грейферные краны, скреперные установки и вертикально-горизонтальные скиповые подъемники.

Подготовка угля

Прежде чем уголь попадет в бункер для сжигания топлива, он, как правило, должен пройти первичную обработку для приведения его к определенному размеру в зависимости от топки. Углеподача предусматривает устройство дробильных установок, расположенных отдельно от здания котельной или в пристройке. Уголь транспортером подается в дробилку, по пути проходя через металлоотделитель и щелочеулавливатель. Затем топливо проходит грохочение, при котором мелкие фракции угля обводным каналом направляются в бункер дробленого топлива. Крупные куски угля, оставшиеся на грохоте, попадают в дробилку, а оттуда в раздробленном виде в тот же бункер, из которого после регистрации на весах топливо отправляется конвейером в бункер котла.

Для дробления угля применяются дробилки двух типов: молотковые и валковые. Молотковые дробилки представляют собой камеры с вращающимся ротором, который состоит из вала с укрепленными стальными или чугунными билами. Они дробят уголь со скоростью 500-1500 об/мин. Производительность дробилок от 3 до 1000 тонн в час. Размер угля, входящего в дробилку не должен быть более 300 мм, размер выходящего угля доходит до 10-25 мм и меньше. Поэтому молотковые дробилки применяют в основном для мелкого дробления.

В валковых дробилках топливо измельчается двумя параллельно расположенными валками с зубчатой поверхностью. Скорость вращения валков составляет 2-6 об/сек. Валковые дробилки применяют для дробления очень крупных кусков угля до 500 мм и более. У валковых дробилок спокойный ход и малая чувствительность к попаданию металлических предметов. В процессе эксплуатации зубья валков изнашиваются, но восстанавливаются путем наваривания твердым сплавом. Срок их службы составляет 1000-10000 часов и находится в прямой зависимости от твердости топлива.

Транспортировка угля

Пройдя дробилки, металлоулавливатель и щелочеулавливатель, уголь сбрасывается на конвейер, с которого специальным плужковым сбрасывателем подается в котловой бункер, а затем в топку. Конвейеры, с помощью которых идет перемещение топлива, как на территории, так и внутри здания котельной подразделяются на ленточные, скребковые и шнековые (винтовые). Конвейеры применяются в механизированных стационарных и модульных котельных.

Ленточная углеподача перемещает уголь в горизонтальном направлении, а также поднимает его на высоту, но не более чем с углом наклона 18°. Транспортеры могут эксплуатироваться в закрытом и открытом исполнении, но на территории при температуре ниже - 20 °С ленточный транспортер должен работать в закрытом корпусе или в галерее высотой не менее 2,2 метра. Ленточный транспортер представляет собой бесконечно движущуюся специальную ленту, опирающуюся на металлические роликовые опоры. Уголь движется вместе с лентой и поступает на другой транспортер или в бункер.

Лента изготовлена из специальной прорезиненной ткани и с обеих сторон покрыта еще одним слоем резины в целях защиты. Она может быть плоской и желобчатой. Плоская лента дешевле, проще в эксплуатации и может подавать крупные куски. Желобчатая лента препятствует сваливанию мелкого угля с транспортера за счет приподнятых краев. Скорость ленты 1,5 м/сек, но может быть увеличена до 2 м/сек, с целью повышения производительности работы конвейера. На производительность напрямую влияет и ширина ленты. Она колеблется от 300 мм до 1000 мм. Длина транспортерной ленты достигает 70 м. Углеподача на транспортер производится через воронку или направляющий лоток, сброс угля происходит с помощью плужкового сбрасывателя.

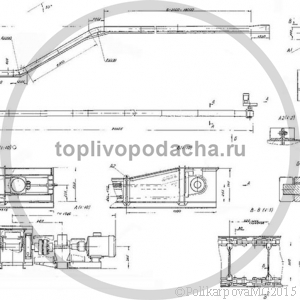

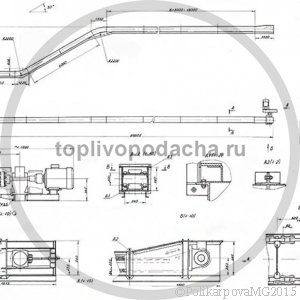

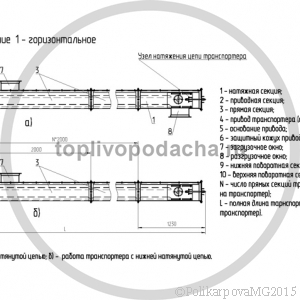

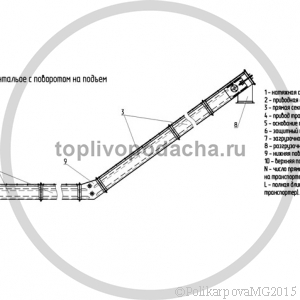

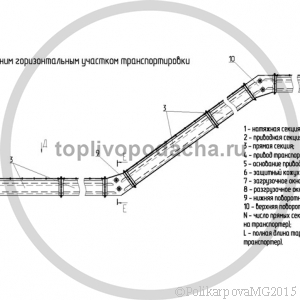

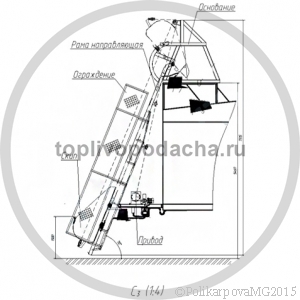

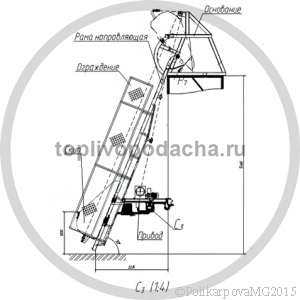

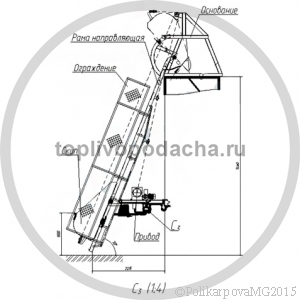

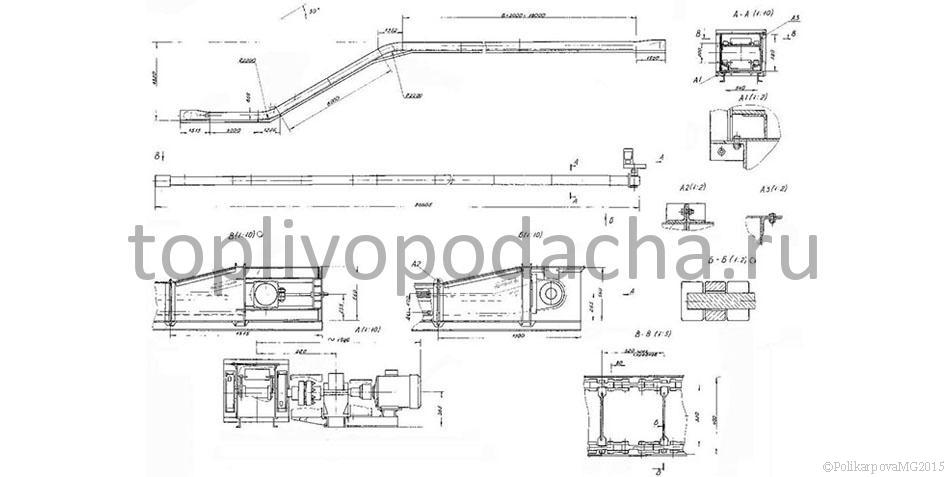

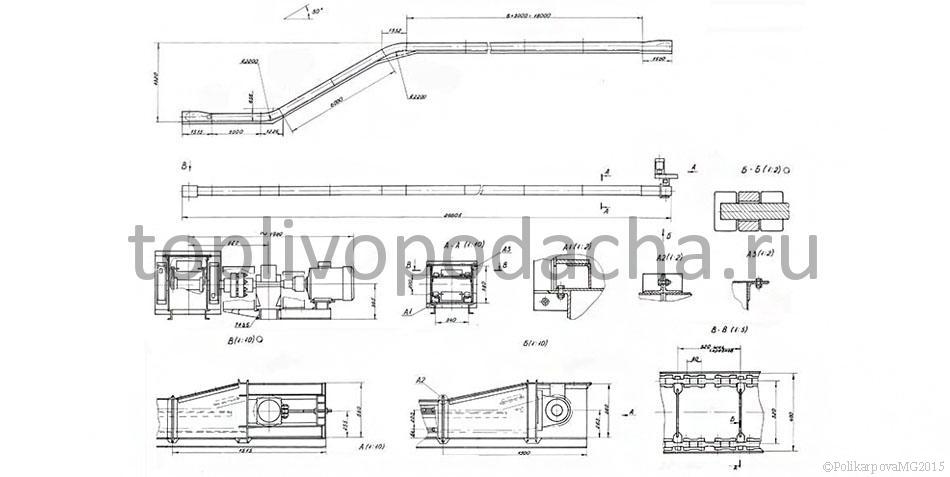

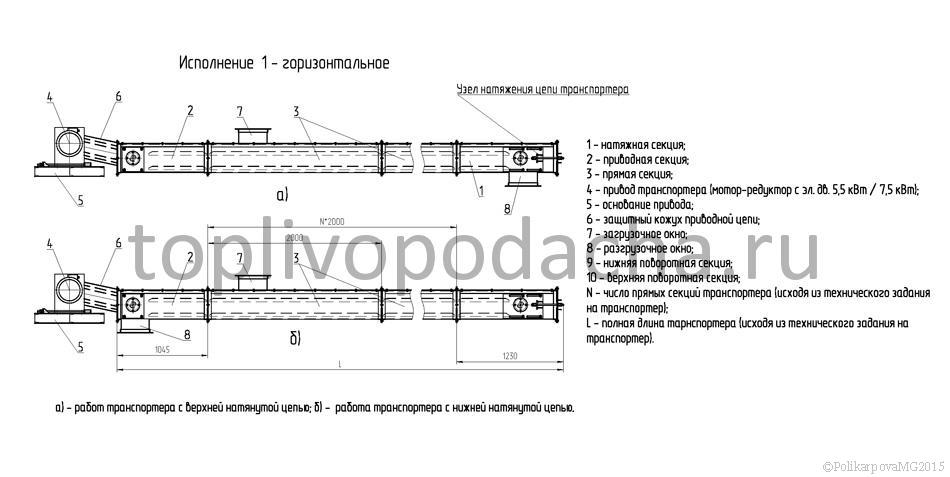

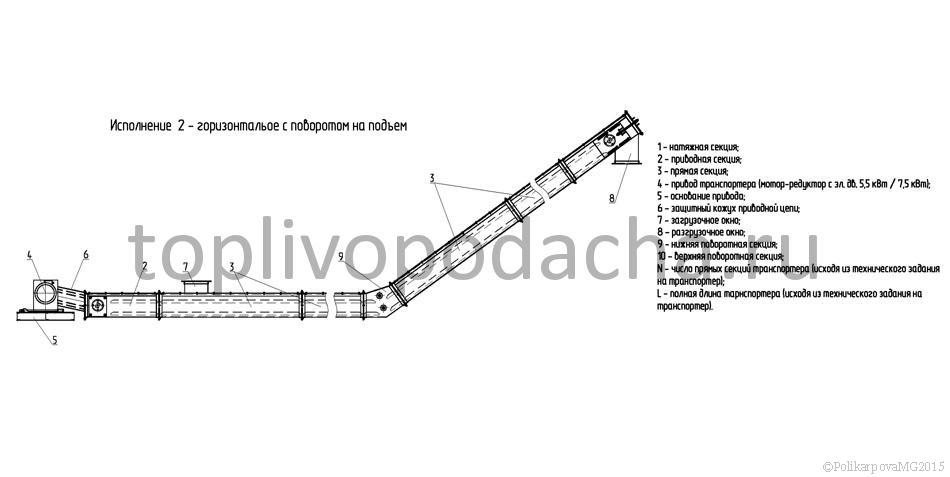

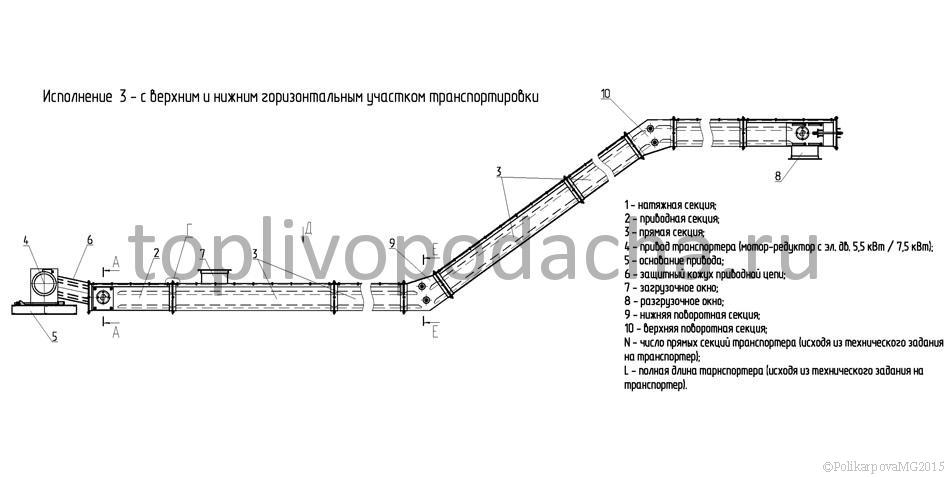

Скребковый конвейер перемещает уголь при помощи скребков по неподвижному желобу в угольные бункеры паровых и водогрейных котлов механизированных стационарных и модульных котельных. Транспортер скребковый состоит из привода, нескольких секций - натяжной, приводной, прямолинейной и поворотной и скребковой цепи. При сборке транспортера можно создавать различные траектории с углом перегиба до 30°. Поворотная секция изогнута на 36°, а подъем угля может достигать 45°. Прямая секция представляет собой короб с направляющими для цепей. Между цепями закреплены скребки, захватывающие уголь. Сброс угля с транспортера происходит с помощью скребков. Углеподача скребковым транспортером отличается простотой, надежностью, непрерывностью работы и возможностью автоматизации процесса. Это позволяет использовать его в автоматизированных модульных котельных.

Шнековый или винтовой транспортер устанавливается большей частью непосредственно перед котлами и подает уголь из бункера-дозатора на колосниковую решетку котла. Шнековый транспортер состоит из вала с винтовой поверхностью (шнека), который вращается в концевых и промежуточных подшипниках. Шнек помещен в неподвижный кожух и приводится в движение электродвигателем. Уголь для шнековых транспортеров должен подвергаться дроблению.

Таким образом, углеподача проходит следующие стадии:

- Прием и выгрузка угля из железнодорожного и автотранспорта.

- Складирование и хранение угля с соблюдением определенных условий.

- Транспортировка угля к приемным бункерам котельной.

- Подготовка угля к сжиганию (дробление, металлоочистка, щепоудаление).

- Подача топлива в котел с помощью специальных средств (транспортеры).

Кроме механизированной может быть и ручная углеподача, когда уголь подается в топку вручную. Подвоз может осуществляться с помощью тележек и емкостных механизмов, бульдозеров, грейферов, автопогрузчиков.