Пылеприготовительные установки

Пылеприготовительные установки - это мельницы, производящие превращение топлива в пыль, которые принято классифицировать по принципу измельчения топлива и скорости вращения подвижной части. В системах пылеприготовления промышленных и водогрейных котлов наиболее часто применяют молотковые мельницы, мельницы-вентиляторы, реже среднеходовые валковые мельницы и довольно редко шаровые барабанные мельницы.

Молотковые мельницы измельчают топливо в основном за счет удара молотков, шарнирно закрепленных на вращающемся роторе. Частота вращения ротора до 1000 об/мин. При вращении молотков, называемых билами, происходит также раздавливание и истирание кусков топлива, попадающих в пространство между билами и корпусом мельницы. В молотковых мельницах может достаточно экономично размалываться большинство углей, за исключением очень абразивных типа антрацита или очень влажных (Wp>50%), а также сланцы, фрезерный торф.

Производительность современных молотковых мельниц достигает 100 т/ч на буром угле и 50-60 т/ч на каменном. Тонкость помола пыли в мельницах может изменяться от 10 до 60 % остатка на сите 90 мкм. Выпускаемые в настоящее время пылеприготовительные установки различаются по способу подвода сушильного агента (горячего воздуха или топочных газов), Если воздух в мельницу подводится с торцов вдоль вала, то ее называют мельницей с аксиальным подводом и обозначают ММА (мельница молотковая с аксиальным подводом воздуха). При подводе воздуха по касательной к боковой поверхности ротора (по всей его длине) мельницу называют мельницей с тангенциальным подводом, обозначая ММТ. Три последующие за этими обозначениями цифры указывают диаметр ротора (мм), длину ротора (мм) и частоту вращения (об/мин). Например, типоразмер ММА 1000/350/980 означает: молотковая мельница с аксиальным подводом воздуха, диаметр ротора 1000 мм, длина ротора 350 мм, частота вращения 980 об/мин.

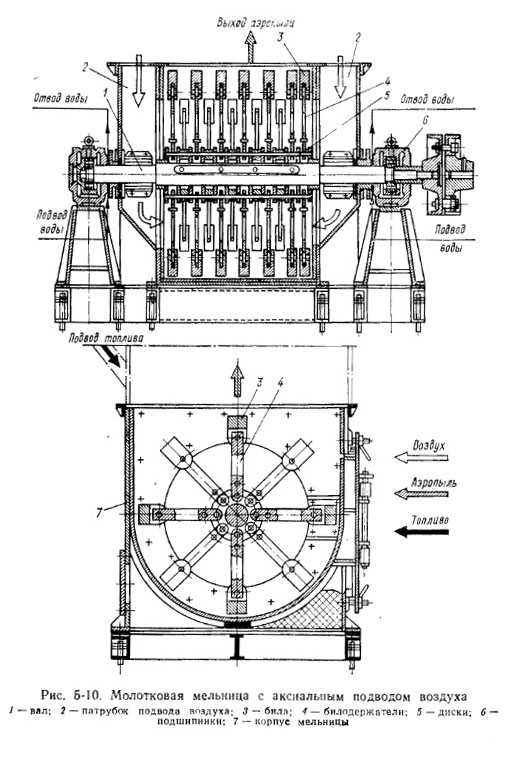

В качестве примера на рис. 5-10 показана одна из конструкций молотковых мельниц. Корпус мельницы выполняется сварным из стального листа толщиной 10-20 мм. Изнутри корпус выложен стальными или чугунными плитами, что предохраняет его от износа. Двери мельницы, предназначенные для замены бил, с внутренней стороны имеют броню. На валу ротора мельницы установлены диски, несущие билодержатели и била. Вал мельницы опирается на самоустанавливающиеся роликовые подшипники качения. В случае работы мельницы под давлением предусмотрена установка сальникового или лабиринтового уплотнения в месте прохода вала сквозь корпус мельницы. Установка уплотнения предотвращает пыление мельницы. Вал мельницы охлаждается проточной водой, что обеспечивает отвод теплоты от подшипников и вала.

Крепление бил на билодержателях производится ступенчатыми пальцами, что обеспечивает наименьшие затраты труда при замене бил.

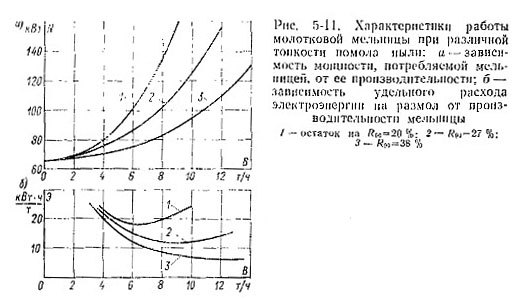

Основными характеристиками молотковых мельниц являются производительность, потребляемая мощность и тонкость выдаваемой пыли. Отношение потребляемой мощности к производительности мельницы (Э= N/B, кВт ч/т), являясь одним из показателей работы мельницы, характеризует экономичность измельчения топлива. Зависимость потребляемой мощности от производительности мельницы называют ее рабочей характеристикой. Второй важной характеристикой мельницы является зависимость удельного расхода электроэнергии на размол от ее производительности. На рис. 5-11 по данным испытаний приведены указанные характеристики для одной из конструкций молотковой мельницы при различной тонкости пыли.

Показатели работы молотковой мельницы зависят от ее конструктивных особенностей и свойств размельчаемого топлива. Конструктивными параметрами мельницы являются длина и диаметр ротора, число бил на роторе, линейная скорость вращения, тип сепаратора и конструкция корпуса. К параметрам, характеризующим свойства размалываемого топлива и режим работы мельницы, относятся коэффициент размолоспособности топлива, тонкость пыли, крупность топлива, поступающего в мельницу, его влажность, расход сушильного агента и его температура.

Производительность молотковой мельницы определенного типоразмера при постоянной скорости вращения зависит от коэффициента размолоспособности топлива, тонкости помола, крупности исходного топлива и его влажности, расхода сушильного агента и его температуры. Наибольшее влияние на работу молотковой мельницы оказывает тонкость помола и коэффициент размолocпособности топлива.

Под максимальной производительностью мельницы понимают такую производительность, при которой сохраняется баланс между подачей в нее топлива и выдачей готовой пыли, т. с. мельница может устойчиво работать достаточно долгое время.

Одним из важнейших показателей, характеризующих экономичность работы молотковых мельниц и их пригодность для размола различных углей, является абразивный износ мелющих органов - бил. Износ бил зависит от многих факторов, главными из которых являются абразивность размалываемого топлива, износостойкость металла бил, удельная производительность мельницы, тонкость помола пыли, конструкция бил.

Износ бил мельницы заметно влияет на её производительность. Так, по данным ЦКТИ износ бил на 40 мм при испытании мельницы на канском буром угле снизил ее производительность на 10-15% по сравнению с производительностью при новых билах. В молотковых мельницах радиальный зазор равен 25-30 мм, причем считают, что этот зазор является оптимальным с точки зрения экономичности работы мельницы.

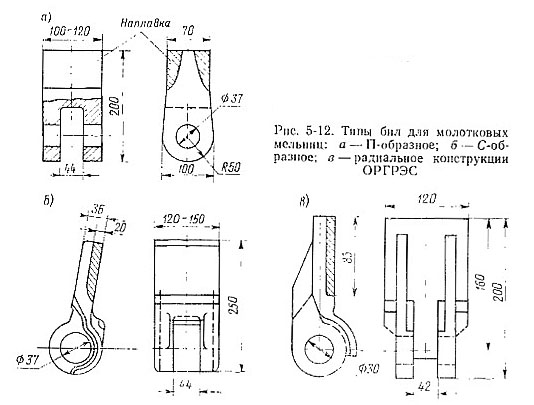

На рис. 5-12 показаны распространенные типы бил, устанавливаемых на молотковых мельницах. Основным недостатком П-образных бил (рис. 5-12, а) является небольшая степень использования металла (0,25-0,30) и значительное снижение производительности по мере износа бил. Под степенью использования металла бил понимают отношение массы изношенного металла к массе нового била.

Отличительной особенностью С-образных бил является тонкая (20-40 мм) длинная лопасть (рис. 5-12,6). Степень использования металла у С-образных бил составляет 0,40-0,45, что объясняется большой допустимой высотой износа бил. Основным недостатком бил, как показал опыт их эксплуатации, является недостаточная прочность. При попадании в мельницу металла вместе с углем происходят частые поломки бил, что снижает надежность работы мельниц. Для увеличения прочности С-образных бил ОРГРЭС предложена конструкция с двумя ребрами жесткости, расположенными с задней стороны била (рис. 5-12, в). Установка ребер жесткости заметно повысила прочность бил, но при этом несколько увеличился износ бил.

В настоящее время наиболее распространенным методом повышения износостойкости металла бил является наплавка их сплавом Т-620 или сормайтом. В зависимости от способа наплавки и толщины наплавленного слоя износостойкость наплавленных бил по сравнению с износостойкостью бил, выполненных из СтЗ, увеличивается в 1,5-4,5 раза.

Отделение крупных частиц пыли от мелких, готовых для сжигания, производится в сепараторах, являющихся неотъемлемой частью системы пылеприготовления. С молотковыми мельницами в зависимости от свойств сжигаемого топлива и производительности мельницы применяются гравитационные, инерционные и центробежные сепараторы.

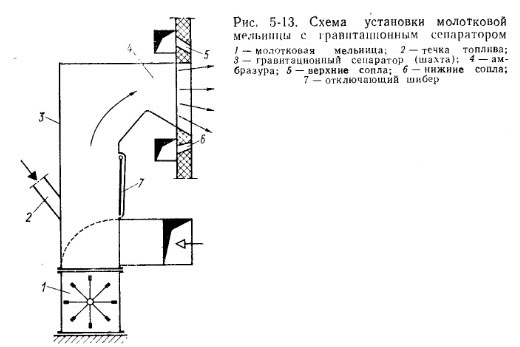

На рис. 5-13 показан гравитационный сепаратор. Он представляет собой шахту прямоугольного сечения. Отделение крупных частиц от мелких происходит в сепараторе под действием гравитационных сил. Поперечное сечение шахты, как правило, больше поперечного сечения ротора мельницы, поэтому скорость потока пыли с воздухом, поступившим из мельницы в сепаратор, падает. Вследствие этого крупные частицы пыли под действием гравитационных сил выпадают из потока и возвращаются в мельницу. Так, например, при средней скорости потока в шахте 1,5-3,0 м/с из него выносятся пылинки с максимальным размером 0,3-0,7 мм, а более крупные выпадают из потока и возвращаются в мельницу. Поле скоростей в шахте весьма неравномерно. Для выравнивания поля скоростей требуется иметь высоту шахты 8-12 диаметров ротора мельницы, что обеспечивает довольно равномерный состав пыли. Качество пыли, выдаваемой гравитационным сепаратором, в основном определяется средней скоростью пылевоздушной смеси в шахте и ее высотой. С увеличением скорости в шахте происходит выдача более грубой пыли. При увеличении высоты шахты происходит выдача более равномерной по составу пыли.

Изменение тонкости помола в сепараторе достигается регулированием количества воздуха, подаваемого в мельницу (первичный воздух). Увеличение количества первичного воздуха при неизменной подаче топлива приводит к возрастанию скорости в шахте и угрублению помола. Соответственно при уменьшении количества воздуха, подаваемого в мельницу, сепаратор выдает более тонкую пыль. Однако при этом производительность мельницы уменьшается.

Основным недостатком гравитационного сепаратора являются большие габариты. Поэтому гравитационные сепараторы применяются с молотковыми мельницами производительностью до 20 т/ч (по подмосковному углю) для получения грубой пыли (R90 = 45 %) при размоле бурых углей, сланцев и фрезерного торфа. Средняя скорость в шахте для бурых углей составляет 1,6-3,3 м/с, сланцев 2,2- 3,4 м/с и фрезерного торфа 3,5-4,5 м/с.

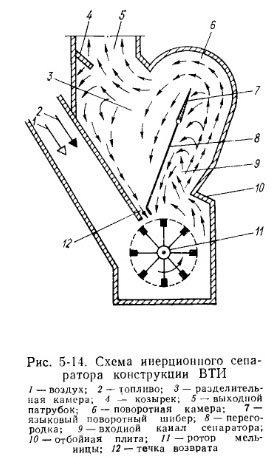

В настоящее время вместо гравитационных сепараторов при сжигании бурых углей, торфа и сланцев широкое распространение получили инерционные сепараторы. Схема инерционного сепаратора конструкции ВТИ показана на рис. 5-14. Сепарация пыли в нем осуществляется за счет сил инерции. Поток пыли с воздухом, выходящий из мельницы, отклоняется отбойной плитой к разделительной перегородке. Наиболее крупные частицы отскакивают от отбойной плиты и возвращаются в мельницу. Затем пылевой поток поступает в верхнюю часть поворотной камеры и вследствие удара раздваивается. Одна часть потока отклоняется вниз, создавая циркуляционный вихрь, а другая поступает в разделительную камеру сепаратора. Поток, поступивший в разделительную камеру, ударяется о противоположную стенку. При этом мелкая пыль выносится из сепаратора, а крупная через течку возврата поступает в мельницу.

Регулирование тонкости пыли, выдаваемой сепаратором, производится языковым поворотным шибером, который может устанавливаться под различными углами. Увеличение угла поворота потока путем прикрытия шибера приводит к получению более тонкой пыли. Регулирование тонкости помола пыли за счет изменения положения шибера, т. е. поворота его на угол 20° от вертикального положения, осуществляется в следующих пределах остатка на сите 90 мкм: 16-20 % при размоле мягких топлив (kлвти=1,8) и 12-16 % при размоле более твердых (kлвти = 1,4-5-1,8).

Такие пылеприготовительные установки как инерционные сепараторы применяются с молотковыми мельницами производительностью более 20 т/ч (по подмосковному углю) для получения пыли с остатком на сите 90 мкм 40-60 % при размоле бурых углей, сланцев, фрезерного торфа и другого твердого топлива.

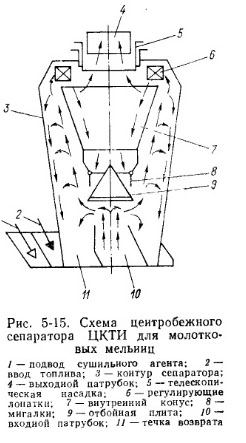

Для получения пыли с R90<25% на молотковых мельницах устанавливаются центробежные сепараторы, применяемые также на шаровых барабанных и среднеходных мельницах. Схема центробежного сепаратора и направление движения пыли в нем показаны на рис. 5-15. Аэросмесь из мельницы поступает в расширяющийся патрубок и затем в пространство между наружным и внутренним конусами сепаратора. За счет снижения скорости в этом пространстве происходит выпадение из потока наиболее крупных и тяжелых фракций пыли. Торможение потока производится также отбойной плитой, устанавливаемой в нижней части внутреннего конуса центробежных сепараторов молотковых мельниц. Оставшиеся частицы выносятся потоком в верхнюю часть сепаратора, где установлены поворотные лопатки, регулирующие тонкость пыли. Поток аэропыли в верхней части сепаратора поворачивает и попадает в межлопаточные каналы, образованные регулирующими лопатками. В результате закрутки потока в регулирующих лопатках, обычно устанавливаемых под углом 20-45° к соответствующему радиусу сепаратора, из потока выпадают наиболее крупные фракции пыли. Выпадение крупных фракций происходит под действием центробежной силы, отбрасывающей крупные пылинки к стенкам внутреннего конуса, по которым они оседают вниз и через течку возврата уноса снова поступают в мельницу. Готовая пыль подхватывается потоком и, повернув на угол 180°, отводится через центральный патрубок сепаратора. Если телескопическая насадка опущена, то поток аэросмеси делает дополнительный поворот вниз перед поступлением в центральный патрубок. Это обеспечивает получение пыли более тонкого помола. Одним из основных недостатков центробежных сепараторов при установке их на молотковых мельницах является неравномерный износ бил по длине ротора, а также увеличение габаритов мельничной установки при использовании мельниц, имеющих отношение длины ротора к его диаметру больше единицы.

Изменение тонкости помола пыли в достаточно большом диапазоне достигается изменением положения лопаток. Прикрытие лопаток увеличивает крутку потока, что ведет к утоньшению пыли, выдаваемой сепаратором. Наиболее тонкая пыль получается при установке регулирующих лопаток под углом 45-55° по отношению к радиусу сепаратора. При поднятом телескопическом патрубке и радиальной установке лопаток получается наиболее крупная пыль.

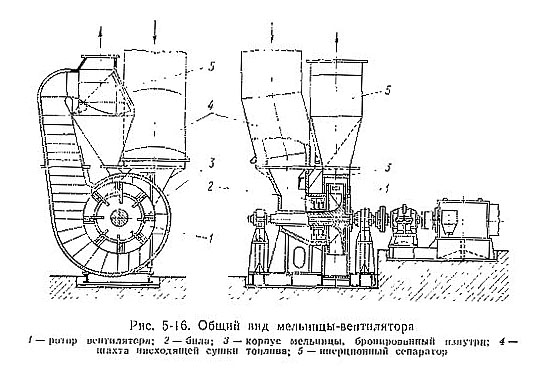

Такие пылеприготовительные установки как мельницы-вентиляторы используются для размола мягких влажных бурых углей. Обычно с мельницами-вентиляторами устанавливаются инерционные сепараторы. На рис. 5-16 показана мельница-вентилятор с инерционным сепаратором. Размол топлива в мельнице двухступенчатый: в предвключенной части - билами и затем в мелющем колесе вентилятора. Топливо, частично размолотое билами, отбрасывается от центра к периферии ротора и с сушильным агентом равномерно поступает в колесо мелющего вентилятора. Это предотвращает удар топлива о диск и обеспечивает равномерную загрузку лопаток вентилятора.

В системах пылеприготовления с мельницами-вентиляторами подсушка топлива обычно двухступенчатая: нисходящим потоком сушильного агента (смесь топочных газов с воздухом) в шахте перед мельницей и в самой мельнице. При этом температура сушильного агента перед мельницей (после сушильной шахты) не должна превышать 450-500 °С. Мельница-вентилятор создает напор 1-2 кПа, который расходуется на преодоление сопротивления сушильного тракта, сепаратора, пылепроводов и горелок.

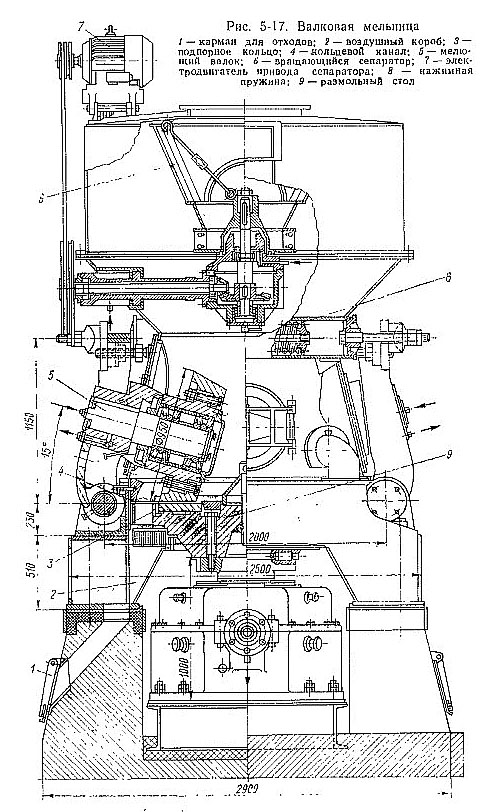

В среднеходных валковых мельницах размол топлива происходит путем раздавливания кусков угля на вращающемся столе коническими валками. На рис. 5-17 показана валковая мельница. Она состоит из вращающегося размольного стола-тарелки, по которому катятся два конических валка, сидящие на неподвижных осях. Вследствие вращения тарелки топливо затягивается под валки. Сила давления на валки создается пружинами и колеблется от 2 до 500 кН. Линейная скорость тарелки посредине обода составляет примерно 3 м/с. Поддержание определенного слоя топлива на тарелке и предотвращение соскальзывания угля с нее производится подпорным кольцом, высота которого выбирается в зависимости от сорта топлива.

Мельничный агрегат состоит из мельницы с редуктором, центробежного сепаратора пыли, вентилятора и электродвигателя. Одни конец вала электродвигателя через редуктор соединен с мельницей, а другой - с валом мельничного вентилятора. Пыль, получаемая в мельнице, отсасывается через центробежный сепаратор мельничным вентилятором.

Среднеходные валковые мельницы с частотой вращения тарелки 50-80 об/мин применяются в промышленных парогенераторах и водогрейных котлах, сжигающих каменные угля, имеющие лабораторный коэффициент размолоспособности не менее 1,15 и влажность не более 16% при необходимости получения пыли е R90<20 %.

Измельчение топлива в шаровых барабанных мельницах происходит за счет падающих по параболе сверху вниз шаров на практически неподвижное относительно шаров топливо, а также путем истирания топлива перекатывающимися шарами. Шаровая барабанная пылеприготовительная установка представляет собой цилиндрический стальной барабан, покрытый изнутри броневыми плитами волнистой формы. Барабан на 15-30% своего объема заполнен стальными шарами диаметром от 25 до 75 мм. Барабан приводится во вращение от электродвигателя через редуктор. Частота вращения барабана составляет 17-23 об/мин. Шаровые барабанные мельницы применяются для размола твердых углей с лабораторным коэффициентом размолоспособности 0,95-1,0 и низким выходом летучих (4-12 %). Эти угли требуют тонкого размола с R90 = 7/10 %. В промышленных установках шаровые барабанные мельницы применяются крайне редко.

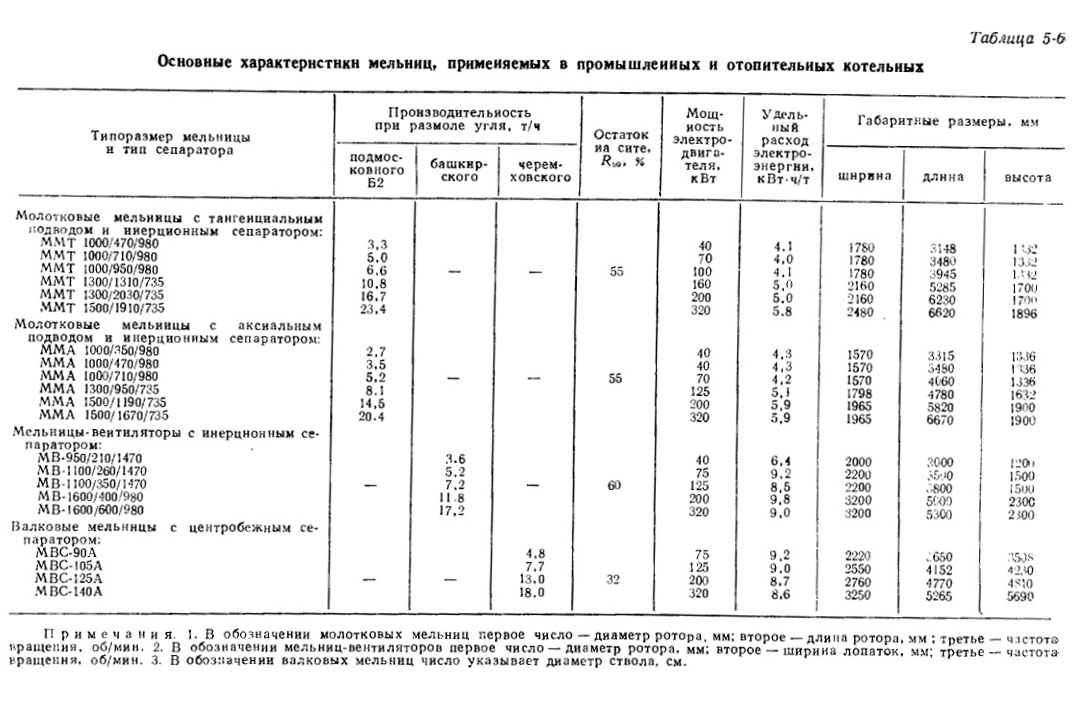

В табл. 5-6 приведены основные размеры и показатели работы мельниц, применяемых в промышленных н отопительных котельных при сжигании твердых топлив, характерных для этих установок.

Удельный расход электроэнергии в молотковых мельницах составляет 4-12 кВт-ч/т (по сырому углю), в мельницах-вентиляторах 7-10 кВт ч/т н в валковых мельницах - около 10 кВт; ч/т.

Подача топлива в мельницы производится питателями топлива. Тип и конструкция питателя, применяемого для подачи топлива, зависят от его влажности. Для подачи сухих углей применяются дисковые питатели, а влажных - скребковые.

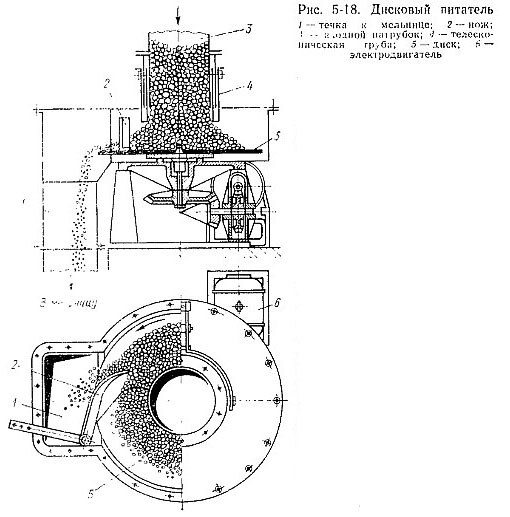

На рис. 5-18 показана конструкция дискового питателя. Топливо из бункера поступает во входной патрубок 3 и из него - на вращающийся диск 5. Диск приводится во вращение от электродвигателя 6 через редуктор. За счет центробежной силы топливо, попавшее на вращающийся диск, отбрасывается от центра к периферии и ножом 2 сбрасывается с диска в выходной патрубок питателя, направляясь в мельницу. Количество топлива, подаваемого питателем, регулируется положением ножа, который может устанавливаться под различным углом, и толщиной слоя топлива на диске путем изменения положения телескопической трубы. Питатели выпускаются производительностью от 6,4 до 64 м3/ч.

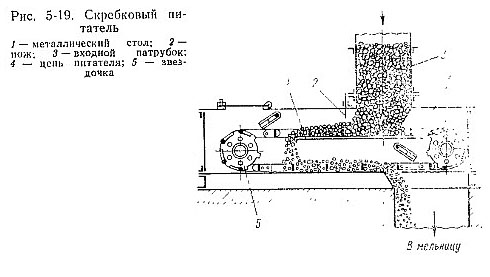

Конструкция скребкового питателя показана на рис. 5-19. Топливо из бункера через входной патрубок 3 поступает на металлический стол, по которому движутся скребки, прикрепленные к двум цепям 4, перекинутым через звездочки 5. Звездочки сидят на валах, из них один, ведущий, приводится во вращение от электродвигателя постоянного тока. Регулирование производительности питателя производится изменением числа оборотов электродвигателя и толщины слоя посредством ножа 2. Скребки, перемещая топливо по столу, сбрасывают его в выходной патрубок, присоединенный к течке мельницы. В настоящее время выпускаются питатели для угля типа СПУ производительностью от 0,4 до 160 т/ч и для торфа типа СПТ производительностью от 0,8 до 60 т/ч.