Расчет котлов на прочность.

Поверхности нагрева паровых и водогрейных котлов, выполненные из металла, находятся под воздействием высоких температур, механических напряжений и агрессивной среды. В результате тяжелых условий работы металла паровых и водогрейных котлов, и особенно металла поверхностей нагрева, могут возникать явления ползучести, коррозии, изменения структуры и механических свойств.Разрушение металла вследствие указанных явлений весьма опасно, особенно элементов, работающих под давлением, превышающем атмосферное, так как может привести к травмированию эксплуатационного персонала. Поэтому применение различных металлов и их сплавов строго регламентировано правилами Госгортехнадзора, которые являются обязательными для всех ведомств и министерств.

При изготовлении деталей котлоагрегатов и в процессе эксплуатации в деталях возникают внутренние напряжения. Внутренние напряжения обусловлены неравномерным распределением пластических деформаций, которые могут вызываться неоднородной структурой металла, неравномерным нагревом и охлаждением, влиянием внешней нагрузки.

Внутренние напряжения условно разделяют на остаточные н температурные. Остаточные напряжения появляются в процессе изготовления или монтажа (сварка, вальцовка листов или развальцовка труб, неправильная термическая обработка). Температурные напряжения возникают в толще металла при неравномерном обогреве деталей. Весьма значительные температурные напряжения возникают в трубах экранных и конвективных поверхностей нагрева. Это обусловлено значительной тепловой нагрузкой и высокой температурой наружной стенки труб. С увеличением тепловой нагрузки и толщины стенки труб температурные напряжения возрастают.

Основными металлами, применяемыми при изготовлении элементов паровых н водогрейных котлов, а также их топочных устройств, являются сталь и чугун.

Прочностные свойства стали характеризуются временным сопротивлением разрыву и пределом текучести, так как в условиях умеренных температур эти характеристики являются основой выбора допускаемых напряжений. Временное сопротивление разрыву стали зависит от температуры. При повышении температуры до 250-300 °С временное сопротивление углеродистой стали увеличивается, а затем с ростом температуры начинает уменьшаться.

Предел текучести характеризуется таким напряжением, при котором сталь начинает пластически деформироваться. Стали, применяемые в котлостроении, должны иметь высокую пластичность, т. е. обладать способностью воспринимать без разрушения остаточную деформацию. Это требование связано с технологией изготовления парогенераторов и водогрейных котлов, а также с условиями их работы, при которых происходят различные температурные деформации. Кроме того, котельные стали должны обладать достаточно высокой ударной вязкостью, высокой сопротивляемостью старению, жаропрочностью, повышенной сопротивляемостью ползучести и большей прочностью по сравнению с обычными углеродистыми сталями. Свойства стали в основном зависят от ее химического состава, метода изготовления и последующей обработки.

В котлостроении применяют углеродистые и легированные стали, т. е. такие, в которые для улучшения механических и физикохимических свойств добавлены другие металлы. Углеродистые стали более дешевы чем легированные, и поэтому широко применяются. Углеродистые стали в зависимости от содержания вредных примесей, способа выплавки и степени однородности свойств разделяются на стали обыкновенного качества и стали качественные.

Легированные стали разделяются на низколегированные (до 3,5-4% легирующих элементов), среднелегированные (4-10% легирующих элементов) и высоколегированные (свыше 10 % легирующих элементов). В качестве присадок применяют молибден, никель, ванадий, вольфрам, алюминий, марганец, кремний, ниобий, бор, кобальт.

Молибден даже в небольших количествах (0,25-0,55 %) существенно повышает временное сопротивление разрыву и предел текучести стали при высоких температурах. Хром больше всего влияет на повышение жаростойкости стали. При больших количествах хрома повышается сопротивляемость стали коррозии. Никель обычно применяется вместе с другими легирующими элементами, так как повышает ударную вязкость, но без других примесей не придает стали жаропрочности и жаростойкости. Ванадий, повышая временное сопротивление разрыву и предел текучести стали, обычно используется совместно с хромом и молибденом. Молибден, хром, никель, ванадий и вольфрам повышают закаливаемость стали, что усложняет горячую обработку стали давлением. Марганец и кремний вводятся в сталь для раскисления.

Большая часть котельных сталей выплавляется в мартеновских печах, обеспечивающих высокое качество металла (углеродистая мартеновская сталь содержит серы меньше 0,05 % и фосфора меньше 0,04 %). Легированные стали обычно выплавляются в электропечах.

Маркировка легированных сталей производится цифрами и буквами. Содержащиеся в стали легирующие элементы обозначаются русскими буквами: Г - марганец, С - кремний, X - хром, Н - никель, М - молибден, В - вольфрам, Ф - ванадий, Т - титан, Ю - алюминий, Б - ниобий, Р - бор. Две цифры перед буквами соответствуют среднему содержанию углерода в сотых долях процента. Цифры, стоящие после букв, обозначают содержание легирующего элемента в стали в процентах. Если содержание легирующего элемента меньше 1 %, цифры после букв не ставятся. Например, обозначение ЗОХМ - низколегированная хромомолибденовая сталь со средним содержанием углерода 0,30 %, хрома менее 1 % и молибдена менее 1 %. Обозначение 12Х2МВ - низколегированная сталь со средним содержанием углерода 0,12%, хрома 2%, молибдена менее 1 %, вольфрама менее 1 %. При выборе материалов прежде всего необходимо исходить из условия обеспечения надежной и безопасной работы оборудования, а также учитывать расход металла и его стоимость.

Трубы поверхности нагрева, работающие при температуре стенки, не большей 500 °С, обычно изготовляют из углеродистой стали марки 20, у которой верхний предел содержания углерода составляет 0,24%. Для работы при более высоких температурах применяются трубы из легированной стали. Такие трубы могут применяться и для агрегатов, работающих при низких давлениях и температурах, но на агрессивных продуктах сгорания, вызывающих коррозию.

При изготовлении паропроводов трубы из углеродистой стали могут применяться только при температурах, не больших 450 °С. Это требование обусловлено тем, что при разрушении паропровода последствия могут быть более тяжелыми, чем при разрушении трубы пароперегревателя или экранной и конвективной поверхности нагрева.

При изготовлении барабанов парогенераторов применяют листовую сталь и поковки. Барабаны котла, чаще всего вынесенные из зоны обогрева продуктами сгорания, могут изготовляться из углеродистой стали. Однако по технико-экономическим соображениям их делают иногда из легированных сталей.

Так, например, температура стенки барабана парогенератора высокого давления составляет 320-360 °С и его можно изготовлять из углеродистой стали. Но если барабан изготовить из легированной стали, предел текучести которой на 30- 40 % выше, чем у углеродистой, то можно значительно уменьшить толщину стенки барабана, что экономически целесообразно.

Листовая сталь, применяемая при изготовлении и ремонте элементов, работающих под давлением, должна выплавляться мартеновским способом или в электропечах. Допускается применение стали, выплавленной кислородно-конверторным способом, при условии, что ее качество не ниже стали, выплавленной мартеновским способом.

Чугун в зависимости от физико-механических и специальных свойств разделяется на серый, ковкий, жаростойкий, высокопрочный и т. д.

Для труб поверхностей нагрева, коллекторов н камер экономайзеров, установленных на парогенераторах с избыточным давлением, не большим 2,25 МПа, допускается применение чугуна марки не ниже СЧ12-28 по ГОСТ 1412-79. Рабочее давление в экономайзере принимается на 25 % большим рабочего давления в парогенераторе, на котором установлен экономайзер.

Расчет котлов на прочность производится в соответствии с ОСТ 108.031.02-75. Стандарт распространяется на оборудование, которое работает при давлении выше 0,069 МПа или температуре нагрева воды выше 115 °С. К этому оборудованию относятся: стационарные паровые и водогрейные котлы с топкой, котлы-утилизаторы, пароперегреватели и экономайзеры, трубопроводы пара и горячей воды, сосуды, подключенные к тракту парогенератора (пароохладители, расширители, выносные сепараторы влаги и т. д.).

Стандарт устанавливает единые методы расчета на прочность деталей парогенераторов и водогрейных котлов, а также трубопроводов. Он должен применяться совместно с «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» и «Правилами устройства» и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

Расчет котлов на прочность может быть конструктивным или поверочным. Конструктивный расчет котлов на прочность выполняется при разработке (проектировании) новых агрегатов, и результатом расчета является определение толщины стенки рассчитываемого элемента. При поверочном расчете для известного элемента агрегата определяют допустимое давление.

Наиболее типичными элементами парового и водогрейного котла, рассчитываемыми на прочность, являются: цилиндрические барабаны и камеры, трубы поверхностей нагрева и трубопроводов, конические переходы, выпуклые днища, находящиеся под внутренним давлением, и др.

Характеристиками прочности металла, принятыми в стандарте, являются: временное сопротивление разрыву при температуре 20 °С, условный предел текучести при температуре 20 °С и расчетной температуре, условный предел длительной прочности при расчетной температуре, соответствующий разрушению через 105 ч, условный предел ползучести при расчетной температуре, соответствующий деформации 1 % за 105 ч.

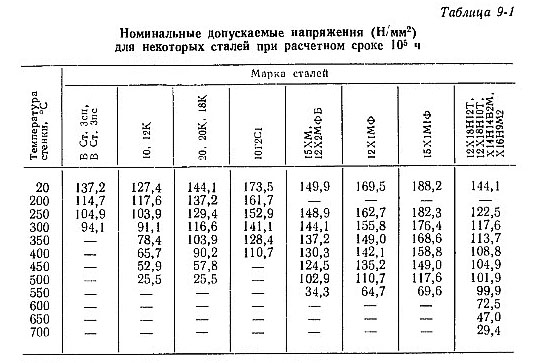

Расчет котлов на прочность ведется исходя из номинального допускаемого напряжения. Под номинальным допускаемым напряжением понимают механическое напряжение, используемое в расчетных формулах для определения минимальной толщины стенки детали при принятых исходных данных и марке металла. В табл. 9-1 в качестве примера приведены номинальные допускаемые напряжения для некоторых сталей в зависимости от температуры стенки металла. Под расчетной температурой стенки понимают температуру металла, по которой выбирается допускаемое напряжение для рассчитываемой детали.

При выполнении конструктивного расчета на прочность отдельных деталей парогенератора или водогрейного котла должны быть известны: номинальный наружный или внутренний диаметр барабана, камеры, трубы или днища; расчетная температура стенки; расчетное избыточное давление. При расчете необходимо выбрать металл и допускаемое напряжение. Определяется толщина стенки детали.

В поверочном расчете заданы: диаметр и конструкция детали, толщина стенки, металл и его допускаемое напряжение. Определяется допускаемое рабочее давление в рассчитываемом элементе.

Расчетное давление (МПа) определяется по формуле:

![]()

где рп - номинальное давление на выходе из парогенератора или водогрейного котла, МПа; Ар - гидравлическое сопротивление (при максимальном расходе) на участке тракта между рассчитываемым элементом и выходом пара из парогенератора, МПа; hm - гидростатическое давление столба жидкости, расположенного над рассчитываемым элементом (учитывается только для элементов, содержащих жидкую среду), МПа.

Если сумма Ap + hm не превышает 3 % номинального давления, то расчетное давление принимается равным номинальному.