Котлы специального назначения

Котельные агрегаты, встроенные в технологическую цепь при производстве каких-либо продуктов, называются энерготехнологическими агрегатами.

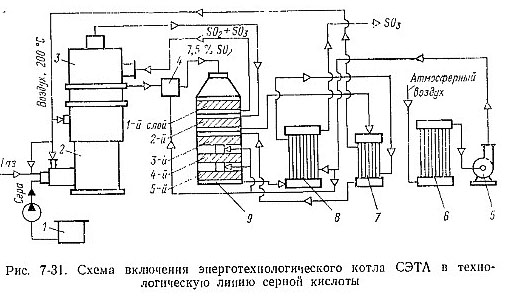

Энерготехнологический котел СЭТА-Ц-100 (для сжигания 100 т/сут жидкой серы) используется в процессе производства серной кислоты из серы или сероводорода. Котельный агрегат разработан ЦКТИ имени И. И. Ползунова и Белгородским заводом энергетического машиностроения. Включение котла СЭТА-Ц-100 в технологическую линию производства серной кислоты показано на рис. 7-31.

Со склада 1 жидкая сера после фильтрации подается насосом к форсункам котла. На выходе из топочного блока 2 температура газов составляет 715 °С. Затем газы направляются в смеситель 4, где их температура снижается до 450 °С за счет присадки холодного воздуха. С этой температурой газы поступают на первый слой контактного аппарата 9. В результате окисления S02 в S03 температура газов повышается до 600 °С и они направляются в пароперегреватель 3. Из пароперегревателя газы с температурой 500 °С поступают на второй слой контактного аппарата. Теплота, выделившаяся в последующих слоях контактного аппарата, используется для подогрева воздуха в подогревателях 7 и 8. Воздух, подаваемый для горения, предварительно проходит подсушку в калорифере 6 и вентилятором 5 направляется в подогреватели 7 и 8.

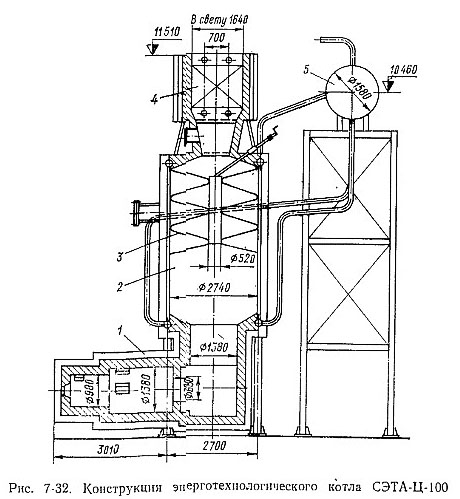

На рис. 7-32 показана конструктивная схема котла СЭТА-Ц-100. Котельный агрегат оборудован циклонной топкой, разработанной ЦКТИ имени И. И. Ползунова и Невским химическим заводом. В результате испытаний циклонной топки было установлено, что в ней эффективно сжигается сера или сероводород с коэффициентом избытка воздуха 1,05-1,2. Котел СЭТА-Ц-100 водотрубный с естественной циркуляцией, рассчитан на работу под наддувом до 3 кПа. Он состоит из циклонной топки 1, радиационной камеры охлаждения 2, конвективного пучка 3, пароперегревателя 4, барабана 5 и пароохладителя.

Двухкамерная циклонная топка оборудована шестью воздушными тангенциально направленными соплами (три в форкамере и три в основном циклоне). Подача жидкой серы осуществляется тремя форсунками механического распыления, установленными на фронтовой стене форкамеры. Газоплотность топки обеспечивается двойной обшивкой с подачей воздуха в межобшивочное пространство. Воздух, подаваемый в межобшивочное пространство, используется для горения. Через радиальные сопла пережима подается примерно 15% воздуха. За счет этого воздуха осуществляется дожигание паров серы на выходе из топки.

Продукты сгорания охлаждаются в цилиндрической цельносварной радиационной камере и в конвективном пучке, выполненных из газоплотных панелей. Радиационная камера и конвективный пучок представляют одно целое - топочный блок. Пароперегреватель устанавливается после конвективного пучка или в рассечку между слоями контактного аппарата.

Испытания котла, выполненные ЦКТИ па двух различных технологических линиях, показали, что агрегат работал надежно, обеспечивая требуемые параметры газа перед контактным аппаратом при нагрузке технологической линии от 50 до 103 %. Расход пара, вырабатываемого котлом в зависимости от нагрузки технологической линии, составил 4,5-8,5 т/ч.

В процессе варки целлюлозы образуются жидкие отходы производства, связанные с химикатами - отработанные щелока. Они представляют собой сильно обводненные остатки древесины. После упаривания щелока имеют влажность Wp=50% и представляют собой жидкость, которая может перекачиваться к месту их использования обычными насосами.

Низшая теплота сгорания сухой массы щелоков составляет 11,3-13 МДж/кг, а минеральная часть состоит из химикатов, которые желательно выделить и возвратить в технологический цикл варки целлюлозы путем их огневой обработки в топках котлоагрегатов. Варка целлюлозы осуществляется двумя способами: сульфатным (наиболее перспективным) и сульфитным. При варке сульфатным способом исходный варочный раствор содержит NaOH и NaS.

Сжигание сульфатных щелоков и регенерация содержащихся в них химикатов осуществляется в содорегенерационных агрегатах (СРК). Сжигание щелока в СРК производится путем грубого его распыления в призматической топочной камере большой высоты. Капли щелока, выдаваемые форсунками, падают на под топочной камеры, проходя на своем пути стадии подсушки, выделения и выгорания летучих и частичного выгорания углерода кокса. Сухой остаток с небольшим содержанием углерода накапливается на поду топки, образуя кучу. На поду топки происходит газификация остаточных горючих веществ и основной процесс восстановления Na2SO>4, содержащегося в щелоке. Химикаты и минеральные составляющие накапливаются на поду топки в виде жидкого расплава и затем удаляются через летки в специальную емкость. Расплав, являющийся технологическим продуктом, вырабатываемым содорегенерационным агрегатом, состоит из ПаССЦ и Na2S.

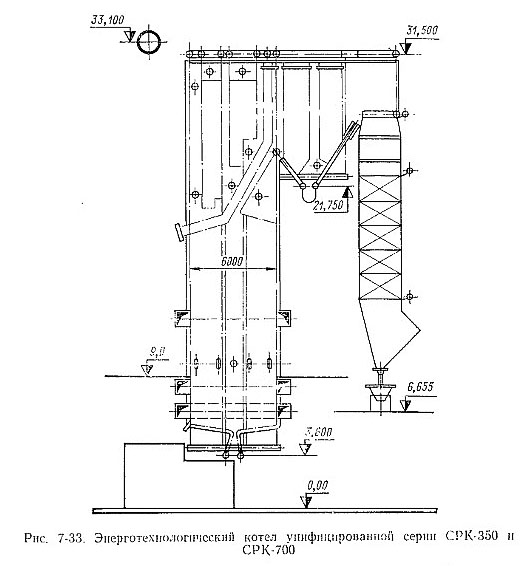

На рис. 7-33 показана конструктивная схема котла унифицированной серии СРК-350 и СРК-700, разработанная Белгородским заводом энергетического машиностроения с участием ЦКТИ. Расход сухого щелока для этих агрегатов соответственно составляет 350 и 700 т/сут, а наропронзводительность 50 и 100 т/ч при выработке пара с давлением 4 МПа и температурой 440 °С. Энерготехнологические агрегаты СРК-350 и СРК-700 разработаны в газоплотном исполнении. Унифицированные СРК не имеют котельного пучка, вместо которого развита поверхность нагрева пароперегревателя и защищающих его ширм.

Котлы специального назначения, предназначенные для использования теплоты газов, покидающих технологические установки, или для энергетического использования производственных и бытовых отходов, называются котлами-утилизаторами. Конструкция котлов-утилизаторов весьма разнообразна и в значительной степени зависит от используемого теплоносителя и состава сжигаемых отходов. При выборе конструкций и условий работы котлов-утилизаторов необходимо учитывать агрессивный характер используемых газов, их запыленность, состав сжигаемых производственных н бытовых отходов. Так, например, газы, покидающие печи для обжига серосодержащего сырья, содержат оксиды серы, которые при определенных условиях вызывают коррозию поверхностей нагрева. Коррозия поверхностей нагрева возможна также при использовании газов, содержащих оксиды фосфора, ванадия и др. Газы промышленных печей, содержащие унос, могут вызывать эрозию поверхностей нагрева или их интенсивное загрязнение.

Отходы производства по переработке древесины, имея высокий энергетический потенциал, характеризуются в то же время высокой влажностью на рабочую массу (до70 %), плохой сыпучестью и размолоспособностью, высокой приведенной зольностью и очень высоким содержанием летучих (до 80 % на сухую массу).

Твердые бытовые отходы (бытовой мусор, выбрасываемый населением) являются смесью разнообразных составляющих. В них содержатся бумага, картон, древесина, целлофан, пластмассы, кожа, резина, текстиль, кости, металл, стекло, черепица, пищевые отходы, смет улиц и т. п. Твердые бытовые отходы как топливо не имеют стабильного состава. Их влажность может колебаться в широких пределах, от 25 до 50 %. В среднем в различных городах СССР низшая теплота сгорания на рабочую массу твердых отходов составляет 7,2-5,2 МДж/кг.

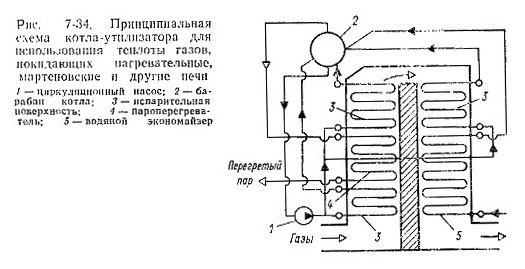

На рис. 7-34 показана принципиальная схема котла-утилизатора для использования теплоты газов, покидающих нагревательные, мартеновские и другие печи. Котлы специального назначения этого типа и однобарабанные с многократной принудительной циркуляцией.

Компоновка котла П-образная. По ходу газов последовательно расположены первая секция испарительной поверхности нагрева, пароперегреватель, секции испарительной поверхности нагрева и водяной экономайзер. Очистка поверхностей нагрева от наружных загрязнений осуществляется обмывкой и паровой обдувкой. Паропроизводительность таких котлов-утилизаторов зависит от количества газов, теплота которых утилизируется.

Котлы специального назначения выпускаются заводами-изготовителями производительностью от 6 до 43 т/ч при давлении пара 1,1; 1,8 и 4,5 МПа ; с выработкой как насыщенного, так и перегретого пара.

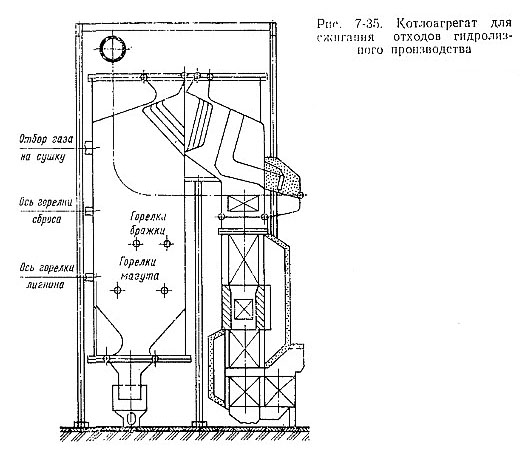

На рис. 7-35 показана конструктивная схема серии унифицированных котлоагрегатов паропроизводительностью 35, 50 и 75 т/ч с давлением 2,4 МПа и температурой перегрева 250 °С для сжигания отходов гидролизного производства (лигнин, швельгазы и другие отходы). Котлоагрегаты разработаны Белгородским заводом энергетического машиностроения и ЦКТИ.

На предприятиях гидролиза древесины кроме твердых отходов могут образовываться жидкие и газообразные отходы.

Лигнин представляет собой высоковлажную (1КР≤65%) сыпучую массу, похожую на фрезерный торф. Низшая теплота сгорания рабочей массы лигнина – примерно 6,9 МДж/кг, жидких отходов – примерно 4,6 МДж/кг. Газообразные отходы имеют низшую теплоту сгорания около 1,7 МДж/кг, и, по существу, требуется их термическое уничтожение с последующей утилизацией теплоты.

В связи с низкой теплотой сгорания отходов в топке котла предусмотрено сжигание мазута.

Таким образом, котел для сжигания отходов гидролизного производства является многотопливным агрегатом. При сжигании твердых отходов предусмотрена их подсушка топочными газами по замкнутой схеме пылеприготовления с мельницами-вентиляторами (см. рис. .5-9 и 5-30) и пылеконцентраторами.

Профиль котлов производительностью 35, 50 и 75 т/ч одинаков. Наращивание производительности достигается за счет изменения ширины котла путем увеличения числа стандартных топочных блоков, развития поверхностей нагрева пароперегревателя, водяного экономайзера, воздухоподогревателя. Топка и верхняя часть конвективного газохода выполнены газоплотными.

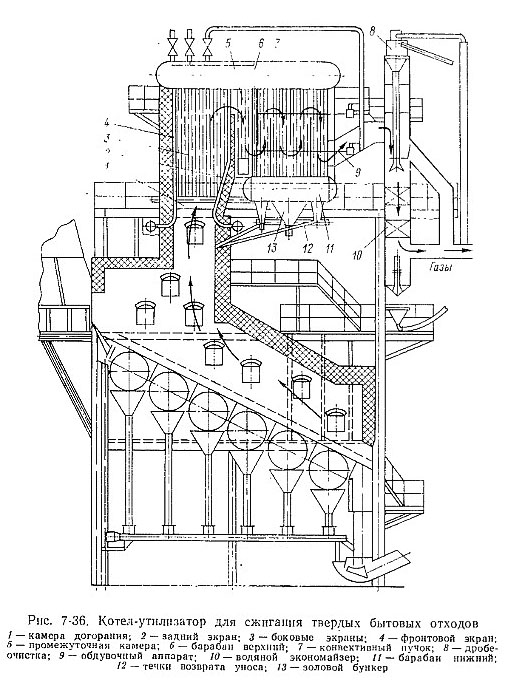

На рис. 7-36 показан котел-утилизатор для сжигания твердых бытовых отходов, разработанный институтом «Гидроком - мунэнерго» совместно с институтом «Теплопроект», Бийским котельным и Кусинским машиностроительным заводами при участии Академии коммунального хозяйства имени К. Д. Памфилова. В основу разработки котла-утилизатора взят котлоагрегат ДКВР-10-14 с внесением минимальных необходимых изменений его трубной части. Под котлом установлена топка с валковой решеткой. Решетка работает следующим образом. Плунжер питателя по всей ширине решетки сбрасывает отходы на первый валок, с высоты 1 - 1,5 м на горящий слой. Валки медленно вращаются с. различной скоростью, так как каждый валок имеет свой вариаторный привод, позволяющий регулировать скорость валков в зависимости от требуемого срока пребывания отходов в топке. Отходы волнообразно перемещаются: с валка на валок и при этом хорошо прошуровываются. Taк как валки медленно вращаются, то половина каждого из ни: периодически выходит из зоны горения, что обеспечивает хорошее охлаждение колосников, изготовленных из чугуна. Тепловая нагрузка зеркала горения решетки составляет примерно 0,5 МВт/м2.

Продукты сгорания из неэкранированной топочной камеры через ее горловину направляются в камеру догорания, образованную боковыми, фронтовыми и задними экранами котла. Диаметр труб экранов 51 мм. Шаг труб боковых экранов 80 мм, а фронтового и заднего экранов 130 мм. Из камеры догорания продукты сгорания направляются в промежуточную камеру, экранированную трубами диаметром 51 мм и шагом 160 мм. После промежуточной камеры продукты сгорания продольно омывают конвективные пучки и затем направляются в стальной гладкотрубный водяной экономайзер. Экономайзер состоит из двух пакетов змеевиков и имеет обводной газоход для пропуска части газов помимо пакетов. Очистка конвективного пучка от наружных загрязнений производится с помощью паровых обдувочных аппаратов, а поверхности нагрева водяного экономайзера - дробеочисткой.