Обмуровочные материалы

При выполнении обмуровки парогенераторов и водогрейных котлов применяются различные общестроительные, огнеупорные и теплоизоляционные обмуровочные материалы. Для правильного конструирования, изготовления и эксплуатации обмуровки необходимо знать свойства применяемых материалов. Свойства материалов обычно разделяют на две группы: основные и специальные. Под основными свойствами понимают такие, которые имеют значение для всех случаев применения материала. Специальные свойства материала - это свойства, которые необходимо знать в том или ином частном случае при решении конкретных задач в условиях работы оборудования.

К основным свойствам относятся: физические (плотность, пористость), физико-химические (стойкость к различным средам), механические (прочность при сжатии или изгибе, упругость, пластичность, хрупкость).

К специальным свойствам относятся: тепловые (удельная теплоемкость, теплопроводность, морозостойкость, огнеупорность, шлакоустойчивость и т. д.), особые механические (истираемость, износ, усталость) и свойства, характеризующие воздействие воды и продуктов сгорания (водопоглощение, гигроскопичность, газопроницаемость).

Для обмуровочных материалов, применяемых в котлостроении, наибольшее значение имеют следующие свойства: плотность, пористость, прочность, упругость, пластичность, хрупкость, жесткость, эластичность, теплостойкость, удельная теплоемкость, теплопроводность, температуроустойчивость, огнеупорность, термостойкость, шлакоустойчивость, газопроницаемость.

Под теплоемкостью материала понимают его способность выдерживать резкие колебания температуры без существенного изменения структуры. Теплостойкость выражается числом теплосмен, т. е. последовательных быстрых нагревов и охлаждений, которые материал выдерживает без остаточных деформаций. Изделия из рыхлых пористых материалов обладают высокой теплостойкостью, так как возникающие напряжения компенсируются упругостью материала.

Температуроустойчивостью называют способность материала сохранять свои свойства без существенных изменений при нагреве до определенной температуры. Эта температура характеризует область возможного применения материала.

Огнеупорностью называют способность материала сохранять свои механические и физические свойства при длительном воздействии температур выше 1580 °С. По огнеупорности различают: изделия огнеупорные (от 1580 до 1770 °С); высокоогнеупорные (от 1770 до 2000 °С); высшей огнеупорности (выше 2000 °С).

Термостойкостью называют способность огнеупорного материала противостоять растрескиванию при возникновении температурных напряжений. Растрескивание наблюдается при резком изменении температуры и неравномерном нагреве отдельных участков, одностороннем нагреве или охлаждении обмуровки, различных коэффициентах расширения изделия (например, огнеупорного кирпича и шлаковых отложений). При изменении температуры в обмуровке дополнительно к напряжению среза возникают сжимающие и растягивающие напряжения. Если эти напряжения превысят пределы прочности материала на разрыв или срез, произойдет растрескивание материала.

Шлакоустойчивостью принято называть способность материала противостоять разрушающему химическому воздействию шлаков. Шлакоустойчивость характеризуют потерей массы материала при воздействии на него шлака в определенных условиях. Шлакоустойчивостью определяется долговечность обмуровки.

Газопроницаемостью называют свойство материала пропускать сквозь себя продукты сгорания пли воздух. Газопроницаемость характеризуют коэффициентом газопроницаемости, под которым понимают количество газа (кг), проходящего в 1 ч сквозь слой материала толщиной 1 м при разности давлений 10 Па.

При выполнении обмуровки паровых и водогрейных котлов применяются разнообразные строительные обмуровочные материалы: песок, строительная известь, глиняный кирпич, цемент, каустический магнезит и др.

Песок используется в качестве мелкого заполнителя строительных бетонов, растворов и некоторых обмазок. Песок представляет собой смесь зерен, образующихся в результате выветривания горных пород. Песок в основном состоит из кремнезема, слюды, полевого шпата, глинистых примесей и т. д. При приготовлении строительных бетонов применяется песок с размерами зерен до 5 мм, при приготовлении растворов - до 2,5 мм, обмазок и мастик - до 1 мм. Содержание глинистых примесей в песке не должно превышать 5 %.

Строительная известь применяется в виде негашеной молотой и гашеной извести при приготовлении растворов. Для приготовления растворов применяется также портландцемент и глиноземистый цемент. Прочность портландцемента характеризуется марками 300, 400, 500, 600. Цифры указывают временное сопротивление сжатию (кгс/см2) при испытании образца через 28 сут после его изготовления.

Глиноземистый цемент марок 400, 500, 600 применяется для приготовления жароупорных и теплоизоляционных бетонов. Каустический магнезит применяется для приготовления уплотнительных обмазок и штукатурок. Жидкое натриевое стекло бывает содовое и содово-сульфатное и выпускается в виде готового раствора плотностью 1,43-1,5 кг/мГ Оно применяется для приготовления огнеупорных растворов, бетонов, обмазок, теплоизоляционных мастик и т. д.

Глиняный кирпич получается путем формовки глиняной массы, последующей сушки и обжига. По стандарту кирпич выпускается размером 250X125X65 мм. Различают пять марок кирпича: 75, 100, 125, 150, 200. Цифры указывают предел прочности при сжатии (кгс/см2). По внешнему виду (состояние углов, ребер и кромок) глиняный кирпич разделяется на первый и второй сорт. Признаками сортности кирпича являются: допуски на размеры, искривления по постели и ложку, целость ребер, правильность углов, наличие сквозных трещин. Кроме того, проверяется наличие в партии кирпича- недожога, пережога и половняка.

Кирпич-недожог имеет алый цвет, сильно впитывает воду, теряя при этом прочность. При ударе издает глухой звук, по весу легче нормального кирпича. Кирпич-пережог имеет темно-сизый цвет, весьма прочен, часто имеет искривления, плохо тешется и плохо связывается с раствором. При ударе издает высокий звонкий звук. Глиняный кирпич применяется для наружной облицовки парогенераторов малой мощности, для кладки газоходов и дымовых труб.

Огнеупорные обмуровочные материалы используются главным образом для изготовления искусственных изделий: фасонного или нормального огнеупорного кирпича. Из различных огнеупорных материалов наибольшее применение в котельных установках имеют: шамотные, хромитовые, хромомагнезитовые, карборундовые.

Шамотные огнеупорные обмуровочные материалы состоят из кремнезема, содержание которого изменяется от 90 до 0 %, и окиси алюминия, содержание которой изменяется от 10 до 100 %. В зависимости от содержания компонентов шамотные огнеупорные обмуровочные материалы разделяются на следующие виды: полукислые кварцево-каолиновые, шамотно-глинистые, шамотно-каолиновые и высокоглиноземистые.

Шамотные огнеупорные материалы используются для изготовления формованных изделий и в виде порошков для изготовления растворов. Основными составляющими шамотных изделий являются огнеупорная глина и каолин. Материал, состоящий из сырой и огнеупорной глины, обожженной при высокой температуре, называют шамотом, а изделия из него - шамотными.

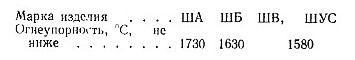

В зависимости от огнеупорности все шамотные изделия подразделяются следующим образом:

Шамотные изделия марки ШУС применяются в агрегатах с умеренными тепловыми условиями эксплуатации. Для обмуровки парогенераторов в основном применяются изделия марок ШБ и ШВ. Шамотный кирпич выпускается двух размеров: большой нормальный 250X123X65 и малый нормальный 250Х X 113x65 мм. Кроме того, применяется шамотный клиновой кирпич размерами 250x 123X65/55 и 250x113x65/55 мм.

В соответствии с ГОСТ 4873-71 для обмуровки топок при сжигании газа и торфа применяются огнеупорные шамотные полукислые изделия. Они состоят из смеси каолина и кварца или глины и кварца при содержании кремнезема не менее 65 %. Основным свойством этих изделий является высокая механическая прочность и постоянство объема при высоких температурах. Размягчение изделий, находящихся под нагрузкой, наступает при температурах 1300-1400 °С.

При обмуровке газоходов котлов могут применяться легковесные шамотные изделия, имеющие предельную температуру 1150-1250 °С. Легковесные шамотные изделия выпускаются в виде прямого, клинового и фасонного кирпича. Они маркируются АЛ-1,3 с предельной температурой применения 1350-1400 °С, БЛ-0,8 и БЛ-0,4 с предельной температурой применения 1150-1250 °С.

Высокоглиноземистые огнеупорные материалы (иногда их называют муллитовыми) изготовляются из минералов, содержащих большое количество А1203 (корунд, бокситы), и минералов силимаиитовой группы (андалузит, кианит, искусственные электрокоруны и технический глинозем). Огнеупорность высокоглнпоземистых изделий составляет 1750-1850 °С. Высокоглиноземистые материалы применяются в виде защитных обмазок и редко и виде формованных изделий вследствие высокой стоимости.

При выполнении обмуровочных работ пользуются различными растворными смесями. Растворная смесь состоит из вяжущего вещества, мелких заполнителей и воды.

В зависимости от назначения различают следующие растворы: для кирпичной или каменной кладки; специальные; для заполнения швов при укладке кирпича или камня; для штукатурок и обмазок.

Огнеупорные растворы относятся к специальным и применяются при выполнении кладки из огнеупорного кирпича или фасонных изделий. Для укладки изделий из шамота применяются шамотные растворы, состоящие из молотого шамота и огнеупорной глины. Порошок из молотого шамота, огнеупорной глины с различными добавками носит название «мертель». Мертели выпускаются различных марок в зависимости от химического и зернового состава.

При выполнении элементов обмуровки в зоне высоких температур применяются хромомагнезитовые высокоогпеупорные изделия. Они изготовляются из хромита и спекшегося магнезита и имеют температуру начала деформации под нагрузкой не менее 1450 °С. Положительным свойством хромомагнезитовых изделий является устойчивость к воздействию шлаков. Они применяются в виде кирпича обычной и клинообразной формы.

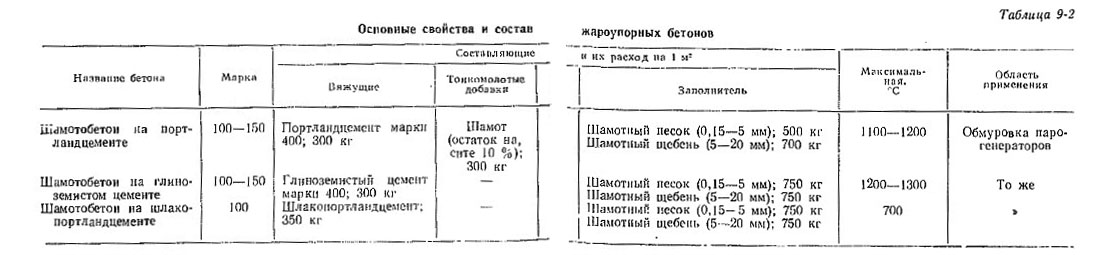

В последнее время многие элементы обмуровки выполняются из жароупорных бетонов. В состав бетона входят заполнители, тонкомолотые добавки и вяжущие вещества. В качестве заполнителей применяется шамотная щебенка или хромитовый железняк. Хромитовый железняк представляет собой руду с содержанием оксида хрома не ниже 38 %.

Кроме шамотной щебенки может применяться тонкомолотый шамот.

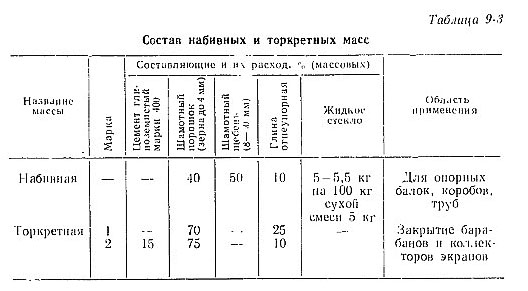

Для защиты отдельных элементов котлоагрегатов (барабанов, коллекторов экранов, выступающих в топочную камеру, опорных рам трубчатых воздухоподогревателей и др.) от воздействия высоких температур продуктов сгорания применяются огнеупорные массы, наносимые на эти элементы. Огнеупорные массы, наносимые механизированным способом, называются торкретными, а вручную - набивными. Для целей торкретирования обычно применяют бетонные смеси, приготовленные па связке из портландцемента с добавлением огнеупорной глины и жидкого стекла. Для шамотных набивных масс используется шамотный щебень, шамотный порошок и огнеупорная глина, которые затворяются на жидком стекле. Свойства жароупорных бетонов, набивных и торкретных масс приведены в табл. 9-2 и 9-3.

Для закрытия ошипованных труб экранов (зажигательный пояс в топочной камере) и набивки пода топок с жидким удалением шлака применяется пластичная хромитовая масса. Она состоит из молотой хромитовой руды, огнеупорной глины и жидкого стекла.

Для уменьшения газопроницаемости обмуровочной конструкции применяются различные обмазки и штукатурки. Составы обмазок различны. Так, например, обмазка приготовляется нз распушенного асбеста и каустического магнезита или из огнеупорной глины, шамотного порошка, распушенного асбеста, портландцемента и жидкого стекла. Общая толщина слоя обмазки обычно составляет 5-7 мм. Штукатурки пз песочно-известково-цементных растворов наносятся только на наружную поверхность облицовочного слоя кладки из красного или днатомитового кирпича. Общий слой штукатурки обычно не более 20 мм.